Eutectique fait référence au phénomène de fusion eutectique dans le soudure eutectique à des températures relativement basses. Les alliages eutectiques passent directement de l'état solide à l'état liquide sans traverser l'étape plastique, et leurs propriétés telles que la conductivité thermique, la résistance, la force de cisaillement, la fiabilité, etc., sont supérieures aux méthodes traditionnelles d'encapsulation époxy.

Le soudage eutectique est largement utilisé dans le soudage des dispositifs à haute fréquence, haute puissance, ainsi que des dispositifs LED avec des exigences élevées en dissipation de chaleur grâce à ses avantages tels qu'une grande solidité du soudage, une forte force de cisaillement, une faible résistance de connexion et une efficacité élevée de transfert de chaleur.

La machine conventionnelle de montage en surface automatique a une plage de contrôle de pression de 10 à 250 g, et peut être programmée et contrôlée pour chaque placement. Elle dispose également d'un système de rétroaction de pression en temps réel, d'une méthode de chauffage par impulsions, et d'un système de détection de température en temps réel. Le nettoyage des matières premières utilise une machine de nettoyage UV aux ultraviolets et une machine de nettoyage au plasma BT.

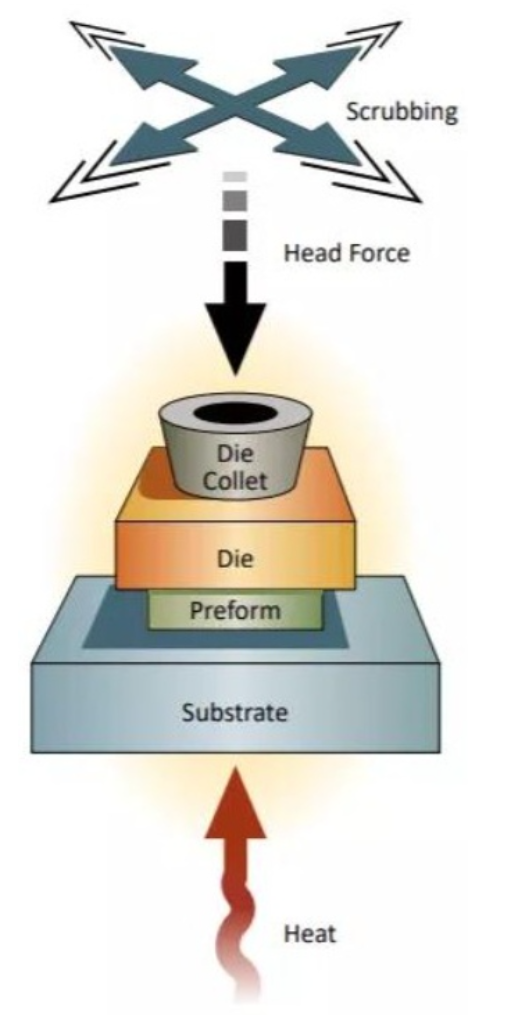

La machine place d'abord le support, la plaque de soudure et le composant sur la table chauffante par impulsions dans l'ordre, en utilisant des orifices de succion ou des fixations pour immobiliser le support. Lorsque le support est placé sur la platine chauffante, du gaz azote commence à être libéré autour de la platine. Lorsque le composant est placé sur la plaque de soudure, la platine commence à chauffer selon la courbe de température définie. Une fois que la soudure a fondu, la tête de succion gratte le composant pour humidifier complètement la soudure. Les paramètres tels que la fréquence de grattage, le chemin, l'amplitude, la pression, etc., peuvent être réglés. Après que la soudure refroidie se solidifie, la machine remet automatiquement les composants soudés dans la boîte en forme de gaufre.

Pour les matériaux expérimentaux, des tailles variées de soudure au or-étain ont été découpées mécaniquement à l'aide d'une machine de découpe, suivies d'un nettoyage ultrasonore à l'alcool.

Le support adopte une forme Cu/Mo/Cu de 1:2:1, avec des couches de Ni, Pd et Au déposées par sputtering sur la surface. Avant utilisation, il subit un processus de séchage par ultrasons à l'alcool, de nettoyage aux ultraviolets et de nettoyage par plasma pour être mis en réserve.

Le composant utilise une puce GaAs à puissance. Après la préparation des matériaux expérimentaux, ils sont placés sous forme de boîte en waffle sur la plateforme d'alimentation de la machine de montage en surface. Ensuite, la courbe de température, la pression, le frottement et d'autres paramètres sont contrôlés par programmation. L'ensemble du processus eutectique est automatiquement réalisé par la machine de montage en surface, réduisant ainsi l'influence des facteurs humains. Mesurez la force de cisaillement après achèvement du processus eutectique.

Résultats expérimentaux :

Paramétrage de la courbe de température eutectique :

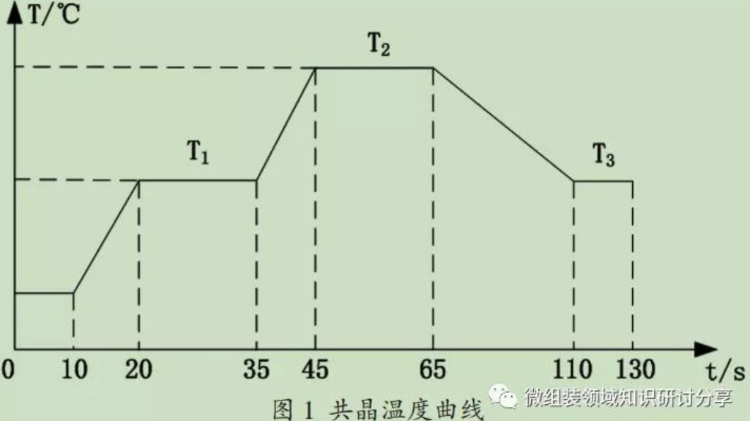

La courbe de température eutectique comprend principalement trois étapes : l'étape de préchauffage, l'étape eutectique et l'étape de refroidissement. La fonction principale de l'étape de préchauffage est d'éliminer la vapeur d'eau à l'intérieur de l'appareil et de réduire les contraintes de mauvaise correspondance thermique ; L'étape eutectique est principalement responsable de la formation de la couche alliée fondue eutectique et est la plus importante dans le processus de soudage eutectique ; L'étape de refroidissement est le processus de refroidissement de l'appareil après la fin de l'étape eutectique, et la température et le taux de refroidissement affecteront l'ampleur des contraintes résiduelles à l'intérieur de l'appareil. La courbe de température typique est présentée à la figure 1.

T2 est de 30 à 60 degrés plus bas, T2 est la température eutectique, T3 est la température de refroidissement, qui peut être réglée entre 200 et 260 degrés. En raison de l'impact significatif de la température eutectique T2 sur la qualité de la couche eutectique, une expérience comparative mono-facteur a été réalisée pour déterminer T2. L'analyse des résultats expérimentaux montre que lorsque la température du plateau chauffant est de 320 degrés, le soudure est complètement fondu et la soudure eutectique peut être effectuée. Afin d'augmenter l'imprégnation et la fluidité du soudure or-étain, la température eutectique est fixée entre 320 et 330 degrés lors de la soudure eutectique or-étain.

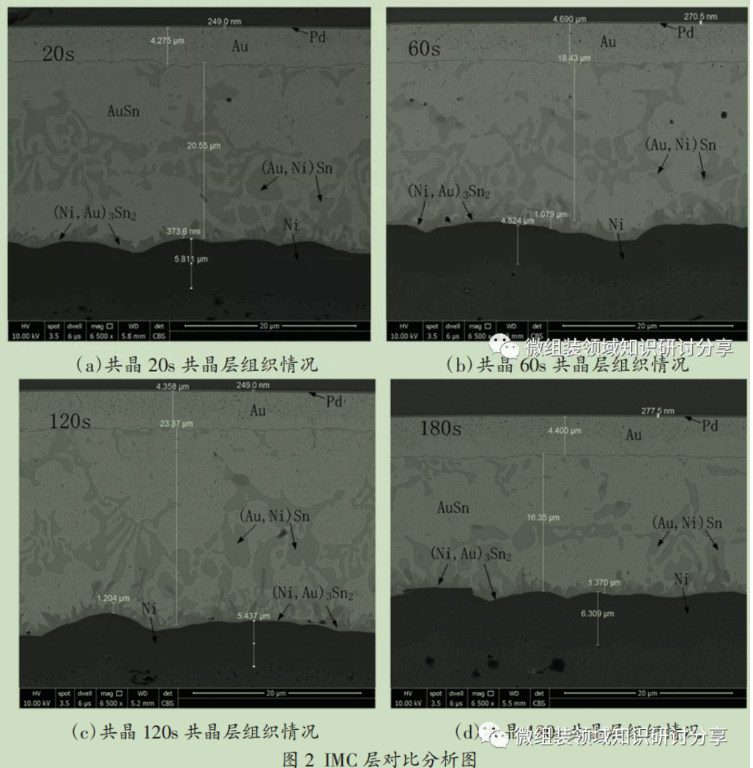

De plus, concernant le temps de maintien à la température eutectique T2, des expériences comparatives ont été menées en utilisant une microscopie électronique à balayage pour observer la microstructure de la couche eutectique à différents temps T2. Les résultats expérimentaux sont présentés à la figure 2.

Par une analyse comparative, il a été constaté que avec l'augmentation du temps eutectique, l'épaisseur de la couche IMC augmentait progressivement de 0,373 µm à 1,370 µm, et que la croissance de l'épaisseur IMC ralentissait après 160 secondes d'eutectisme. Selon l'analyse par spectrométrie énergétique, une couche composite IMC composée de (Au, Ni) Sn et (Ni, Au) 3Sn2 se forme à l'interface soudure/nickel. L'analyse montre qu'au cours du processus eutectique, l'élément alliatoire Ni diffuse progressivement dans la couche d'alliage Au Sn, ce qui provoque une augmentation progressive de la couche (Au, Ni) Sn contenant une petite quantité de solide Ni dissous dans la structure alliatoire, entraînant ainsi la croissance de la couche IMC.

La connexion de métaux hétérogènes dans le soudage eutectique nécessite des CIM (composés intermétalliques), donc une certaine épaisseur de couche CIM peut aider à améliorer la qualité du soudage. Cependant, la couche CIM est un composé fragile, et une couche CIM trop épaisse peut réduire considérablement la résistance au cisaillement de la soudure. Pour garantir la formation d'une épaisseur appropriée de couche CIM, le temps global d'eutectique est contrôlé à 2-3 minutes, avec un temps de fusion eutectique de 15-30 secondes. Dans ces conditions, l'épaisseur de la couche CIM peut être contrôlée entre 0,3-0,9 µm, et la résistance au cisaillement du greffon eutectique dépasse 9,15 Kgf.

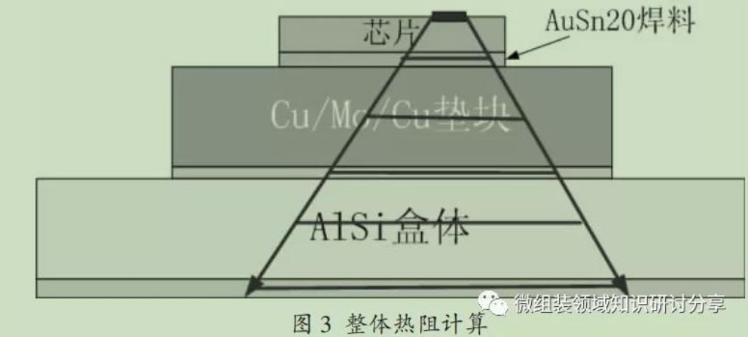

L'avantage du soudage eutectique par rapport au collage époxy réside dans sa faible résistance thermique, qui peut répondre aux exigences de dissipation de chaleur des puces haute puissance. Par conséquent, la résistance thermique du soudage eutectique est très importante. La résistance thermique des structures de soudure eutectique peut être analysée à l'aide de la formule de résistance thermique : R = h / K.S, où R est la valeur de la résistance thermique, h est l'épaisseur de la couche de soudure, K est la conductivité thermique du solder AuSn20, et S est la surface de section de la soudure.

Pour la résistance thermique structurelle globale, le modèle est illustré à la figure 3. Le processus d'analyse est calculé en fonction du transfert de chaleur par diffusion dans la zone active, selon un plan de diffusion de 45 degrés, et la surface de section est calculée sur la base de la zone effective, c'est-à-dire le produit de la longueur et de la largeur de la section médiane de la surface trapézoïdale.

Avis : Le contenu de cet article provient de Micro Assembly (un séminaire de connaissances et un partage dans le domaine de l'assemblage micro). Les droits d'auteur du texte, des matériaux, des images et d'autres contenus appartiennent à l'auteur original. Le contenu reproduit sur ce site web est destiné à être partagé et utilisé pour l'apprentissage de tous. Si les droits légitimes et les intérêts de l'auteur original sont violés, veuillez nous en informer sans tarder et nous organiserons la suppression du contenu concerné.

Droits d'auteur © Guangzhou Minder-Hightech Co.,Ltd. Tous droits réservés