L'usinage par gravure des matériaux de faibles dimensions fait référence au processus de gravure des matériaux bidimensionnels (comme le graphène, le disulfure de molybdène, etc.) et des matériaux unidimensionnels (comme les nanofils, les nanotubes, etc.). Le but de la gravure des matériaux de faibles dimensions est de préparer des nanostructures ayant des formes et des tailles spécifiques, afin d'atteindre le contrôle et l'optimisation des propriétés des matériaux et des performances des dispositifs. Les matériaux de faibles dimensions sont généralement gravés en utilisant des méthodes de gravure chimique. Elle utilise des réactions chimiques pour traiter les matériaux, et les méthodes de gravure chimique couramment utilisées incluent la gravure humide et la gravure sèche.

Les difficultés liées à l'usinage par gravure de matériaux à faible dimensionnalité incluent principalement : 1. Sélection de gravure : Différents matériaux à faible dimensionnalité ont des exigences différentes en ce qui concerne les conditions de gravure, et il est nécessaire de sélectionner des conditions appropriées en fonction des propriétés spécifiques du matériau, telles que le gaz d'échantillonnage, la puissance, le temps, etc. 2. Qualité de gravure : La qualité de gravure des matériaux à faible dimensionnalité affecte directement leurs performances et applications, et il est nécessaire de contrôler le taux et la profondeur de gravure pour éviter une gravure excessive ou insuffisante. 3. Uniformité de gravure : L'uniformité de gravure des matériaux à faible dimensionnalité est cruciale pour préparer des dispositifs de haute qualité, et il est nécessaire de contrôler des paramètres tels que la température, le débit de gaz et la pression pendant le processus de gravure pour garantir l'uniformité de gravure. 4. Traitement post-gravure : Après la gravure, l'échantillon doit être nettoyé et traité pour éliminer les produits de gravure et les gaz résiduels, en assurant la qualité et la stabilité de surface de l'échantillon.

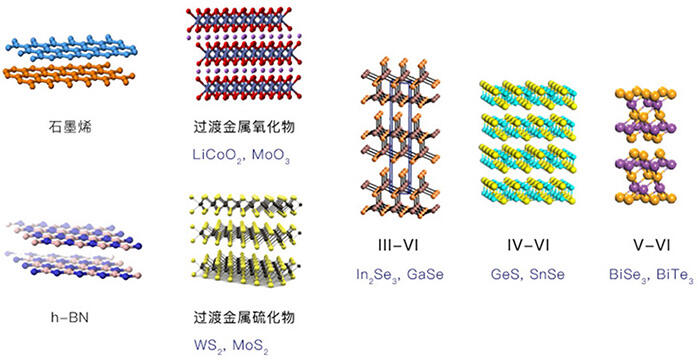

Les matériaux de film électronique mince bidimensionnel font référence à de nouveaux matériaux bidimensionnels ayant une épaisseur de couche atomique unique ou réduite, formés principalement par liaisons covalentes.

Inclut principalement :

1. Graphène, h-BN ;

2. Oxydes de métaux de transition ;

3. TMCs, MX 2(M=Mo, W, Re, Ti, Zr, Hf, V, Nb, Ta, Pt, Pd, Fe; X=S, Se, Te), MoS 2, WS 2;etc.

4. Matériaux sulfurés partiels de type III/IV/V, etc.

Les premières recherches sur les matériaux minces électroniques bidimensionnels, en particulier les matériaux en graphène, se sont principalement concentrées sur les méthodes de préparation des matériaux bidimensionnels, telles que l'exfoliation mécanique, la réduction, le dépôt, ainsi que sur l'étude des propriétés des matériaux. Avec les progrès continus dans la préparation de matériaux bidimensionnels de grande taille, on a commencé à porter son attention sur la fabrication d'appareils. L'affinement et le façonnage des matériaux bidimensionnels sont essentiels pour la préparation des dispositifs bidimensionnels. La méthode traditionnelle d'échantillonnage par plasma sèche utilisée dans les semi-conducteurs présente deux inconvénients majeurs lors de l'affinement et du façonnage des matériaux bidimensionnels :

1. Le taux d'échantillonnage excessif ne peut pas répondre aux besoins d'échantillonnage précis et stable des couches atomiques des matériaux 2D (niveau sub-nanométrique);

2. Le bombardement d'ions à haute énergie peut provoquer des dommages structurels sur les matériaux 2D, entraînant des défauts matériels.

Les caractéristiques qu'une machine d'échantillonnage spécialisée pour matériaux bidimensionnels devrait posséder sont :

1. Contrôler la puissance de sortie au niveau des milliwatts ;

2. La puissance de démarrage minimale doit être contrôlée en dessous de 5W ;

3. Contrôle d'échantillonnage couche par couche, avec un taux d'échantillonnage pouvant être précisément contrôlé entre 0,3 et 10 couches par minute

l'énergie des ions pour le bombardement de l'échantillon peut être aussi basse que 10 eV ou moins.

solution d'usinage de matériaux 2D - SHL 100 μ/200 μ - RIE

Nous avons développé la machine de la série SHL 100 μ/200 μ - RIE basée sur la technologie de microplasma pour répondre aux problèmes d'application liés à l'usinage des matériaux bidimensionnels mentionnés ci-dessus. La machine est utilisée pour l'usinage par réduction des couches et l'usinage en motif des matériaux bidimensionnels tels que le graphène. La figure 2 montre l'apparence de la machine d'usinage des matériaux bidimensionnels.

Les principales applications des machines d'usinage des matériaux bidimensionnels sont :

1. Usinage de délamination des matériaux 2D pour préparer des échantillons de matériaux 2D monocouche ou multicouches.

2. Gravure de motifs sur des matériaux 2D pour préparer des dispositifs en 2D

3. Traitement de modification des matériaux 2D

Indicateurs de performance principaux de la machine d'étamage de matériaux bidimensionnels :

1. Peut traiter des échantillons allant jusqu'à quatre pouces/huit pouces et de taille inférieure ;

2. Gravure par plasma ultra-faible : elle peut atteindre une puissance de traitement aussi basse que 3 W (@ électrode de 100 mm) RF (@ 13,56 MHz), avec une densité de puissance aussi basse que 38 mW/cm2 et une précision de puissance de sortie inférieure à 0,1 W ;

3. L'énergie des ions pour le bombardement de l'échantillon peut être aussi basse que 10 eV ;

4. Il peut réaliser un état stable et précis d'usinage au niveau des couches atomiques de 0,1 couche/min à 1 couche/min ;

La configuration principale de la machine d'usinage des matériaux bidimensionnels est :

1. Il peut être équipé de 3 à 8 gaz de processus et contrôlé numériquement avec un MFC scellé en métal ;

2. Utilisation de l'aluminium 6061 de grade semi-conducteur comme matériau de la chambre de processus pour éliminer la contamination de l'échantillon par les éléments impurs des matériaux en acier inoxydable ;

3. La chambre de verrouillage de charge peut être configurée, et le vide de fond de la chambre de traitement peut atteindre 4 x 10-4 Pa ;

contrôle de processus entièrement automatique, gestion de connexion utilisateur par niveaux, enregistrement en temps réel des données de processus complètes et des données d'état de la machine, gestion et appel de la bibliothèque de processus Recipe, gestion du cycle de vie des composants et autodiagnostic des pannes.

résultats graphiques de l'appareil d'échantillonnage de matériaux 2D :

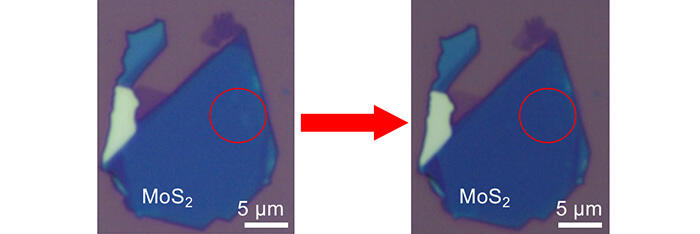

SHL100μ-RIE, 38 mW/cm 2, 10s : Nettoyage des résidus à la surface des couches peu nombreuses écaillées de MoS 2.

De l'équipe de Sun Jian et Liu Xiaochi, École de Physique et d'Électronique de l'Université du Centre-Sud.

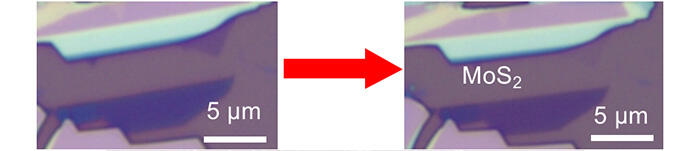

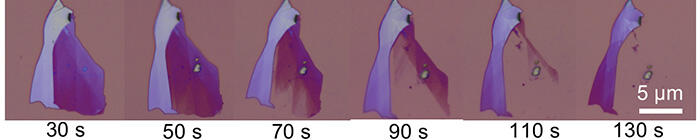

SHL100μ-RIE, 51 mW/cm 2, 3s : Usiner le MoS 2couche par couche.

De l'équipe de Sun Jian et Liu Xiaochi, École de Physique et d'Électronique de l'Université du Centre-Sud.

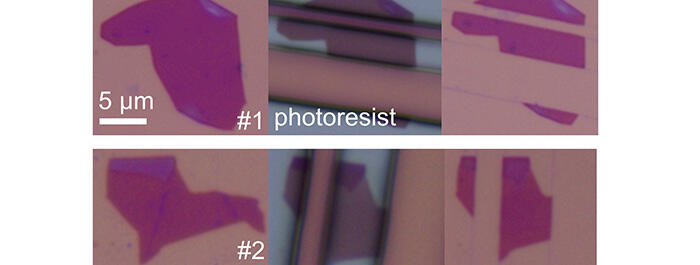

SHL100μ-RIE, 0,5 W/cm 2: Détaillement du grapheène couche par couche.

De l'équipe de Sun Jian et Liu Xiaochi, École de Physique et d'Électronique de l'Université du Centre-Sud.

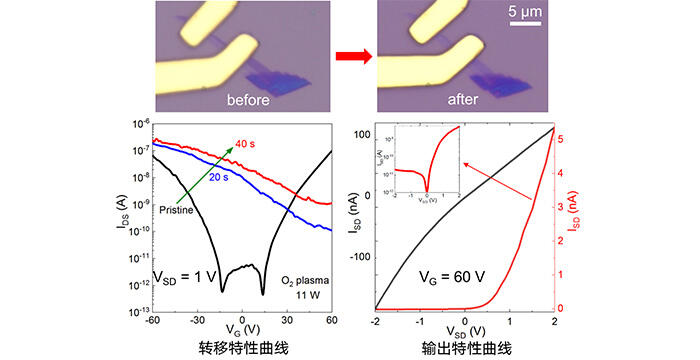

SHL100μ-RIE, 140 mW/cm 2: WSe 2dopage de type p.

De l'équipe de Sun Jian et Liu Xiaochi, École de Physique et d'Électronique de l'Université du Centre-Sud.

SHL100μ-RIE, 0,5 W/cm 2: Détaillement du grapheène couche par couche.

De l'équipe de Sun Jian et Liu Xiaochi, École de Physique et d'Électronique de l'Université du Centre-Sud.

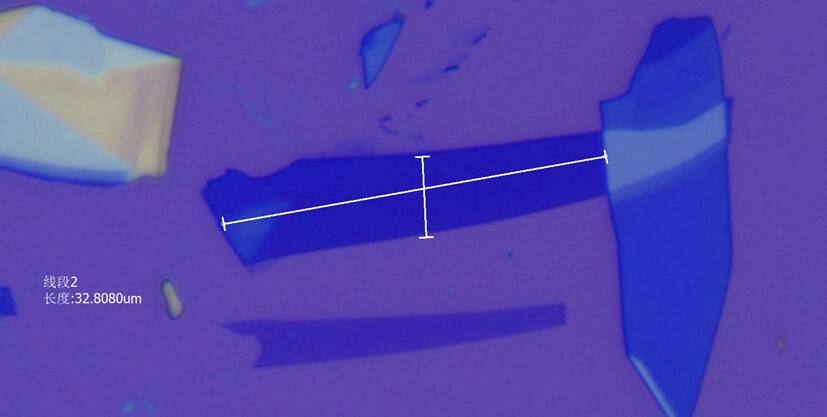

SHL100μ-RIE, Détaillement WS 2couche par couche.

De l'équipe de Xuefei Li, École de l'Université des sciences et technologies de Huazhong.

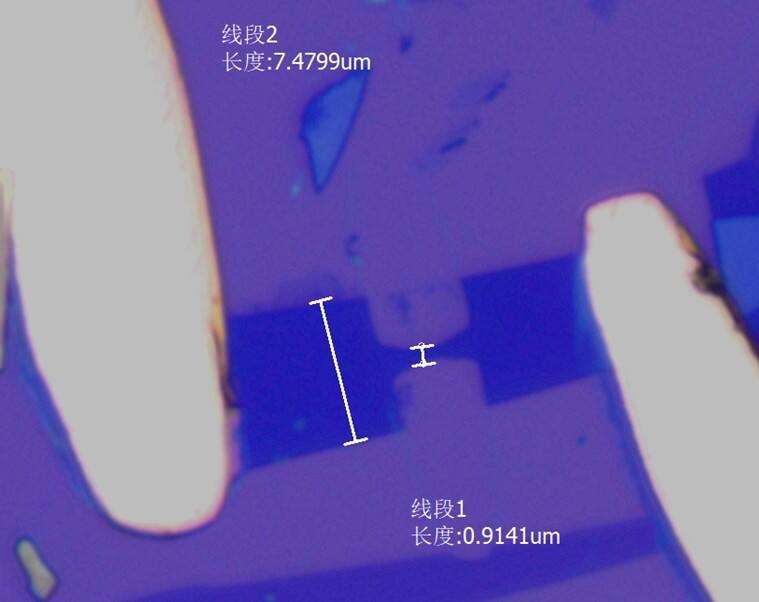

SHL100μ-RIE, Usinage de la couche de graphène couche par couche.

Droits d'auteur © Guangzhou Minder-Hightech Co.,Ltd. Tous droits réservés