유텍시는 비교적 낮은 온도에서 유텍시 솔더의 유텍시 융해 현상을 말합니다. 유텍시 합금은 가소성 단계를 거치지 않고 고체에서 바로 액체로 변화하며, 그 열전도도, 저항, 전단력, 신뢰성 등은 전통적인 에폭시 결합보다 우수합니다.

유텍시 용접은 높은 용접 강도, 강한 전단력, 낮은 접속 저항, 높은 열 전달 효율 등의 장점으로 인해 고주파, 고출력 장치 및 높은 열 방산이 요구되는 LED 장치의 용접에 널리 사용됩니다.

전통적인 자동 표면 실장 기계는 10-250g의 압력 제어 범위를 가지고 있으며, 각 배치마다 프로그래밍 및 제어할 수 있습니다. 또한 실시간 압력 피드백 시스템, 펄스 가열 방식 및 실시간 온도 검출 시스템을 갖추고 있습니다. 원자재 청소는 UV 자외선 청소기와 BT 플라즈마 청소기를 채택합니다.

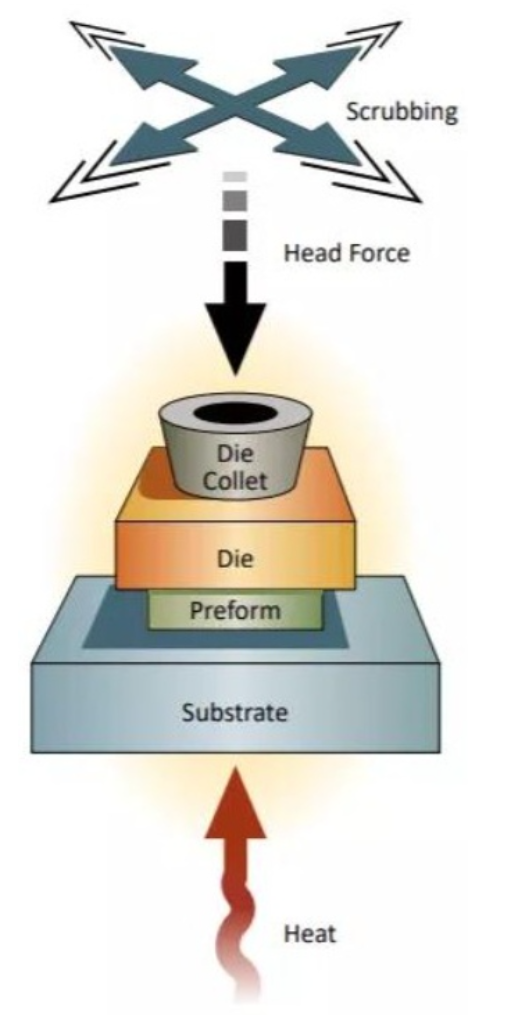

기계는 먼저 캐리어, 솔더 패드 및 칩을 펄스 가열 테이블에 순서대로 배치하고, 진공 흡입 구멍이나 고정장치를 사용하여 캐리어를 고정합니다. 캐리어가 핫 스테이지에 놓일 때, 주변에서 질소 가스가 방출되기 시작합니다. 칩이 솔더 패드 위에 위치하면, 핫 스테이지가 설정된 온도 곡선에 따라 가열을 시작합니다. 솔더가 녹은 후, 흡인 헤드가 칩을 긁어서 솔더가 완전히 축축해지도록 합니다. 긁는 주파수, 경로, 진폭, 압력 등의 파라미터는 설정할 수 있습니다. 냉각된 솔더가 응고된 후, 기계는 자동으로 소성된 칩을 웨이퍼 박스에 다시 넣습니다.

실험용 재료로는 절단기를 사용하여 다양한 크기의 골드-주석 솔더를 기계적으로 절단한 후, 알코올 초음파 세척을 진행했습니다.

캐리어는 표면에 Ni, Pd, Au가 스퍼터링된 1:2:1 Cu/Mo/Cu 형태를 채택합니다. 사용 전 알코올 초음파 건조 자외선 청소 플라즈마 청소 공정을 거쳐 대기 용도로 사용됩니다.

칩은 GaAs 파워 칩을 채택합니다. 실험 자재가 준비된 후 웨이퍼 박스 형태로 표면 실장기의 급료 플랫폼에 배치됩니다. 그 다음 온도 곡선, 압력, 긁힘 등과 같은 매개변수를 프로그래밍을 통해 제어합니다. 전체 유전 공정은 표면 실장기에 의해 자동으로 완료되어 인간 요인의 영향을 줄입니다. 유전이 완료된 후 전단력을 측정합니다.

실험 결과 :

유전 온도 곡선 설정:

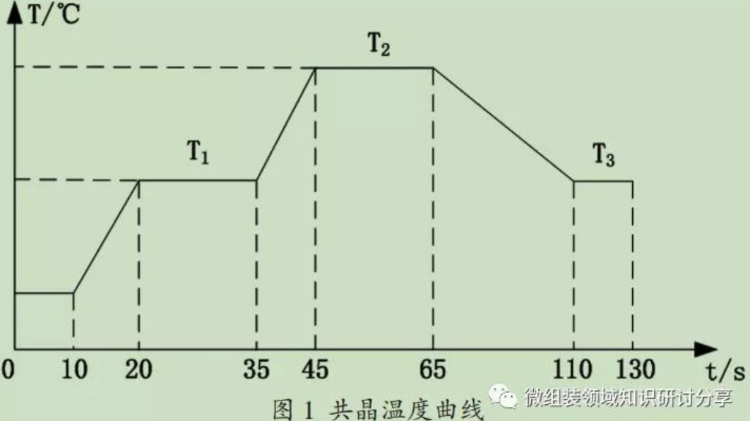

유전 온도 곡선은 주로 세 단계를 포함합니다: 사전 가열 단계, 유전 단계, 그리고 냉각 단계. 사전 가열 단계의 주요 기능은 장치 내부의 수분을 제거하고 열 변형 응력(reduced thermal mismatch stress)을 줄이는 것입니다; 유전 단계는 주로 유전층 용융 합금의 형성에 책임이 있으며, 이는 유전 용접 공정에서 가장 중요한 단계입니다; 냉각 단계는 유전이 완료된 후 장치를 냉각하는 과정이며, 냉각 온도와 속도는 장치 내 잔류 응력(residual stress)의 크기에 영향을 미칩니다. 전형적인 온도 곡선은 그림 1에 나타나 있습니다.

T2는 30-60도 더 낮으며, T2는 공정 온도이고 T3는 냉각 온도로 200-260도로 설정할 수 있습니다. 공정 온도 T2가 유전층의 품질에 큰 영향을 미치므로 단일 요인 비교 실험을 통해 T2를 결정했습니다. 실험 결과 분석을 통해 핫 플레이트 온도가 320도일 때 솔더가 완전히 용해되고 유전 용접이 가능함을 확인했습니다. 금주석 솔더의 젖음特性和 유동성을 높이기 위해 금주석 유전 용접 시 유전 온도를 320-330도로 설정합니다.

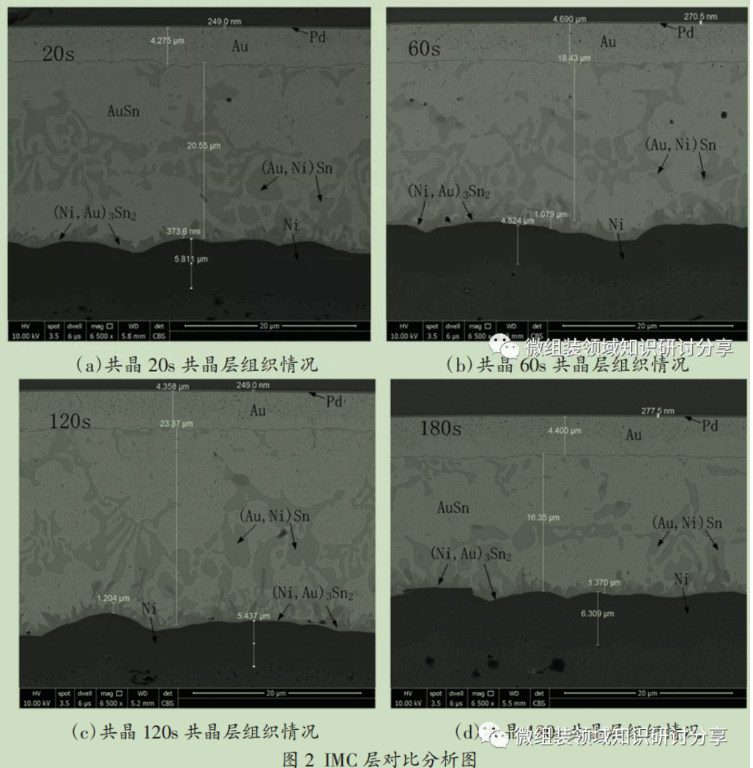

또한 유전 온도 T2의 유지 시간에 대해서도 스캐닝 전자 현미경을 사용하여 다양한 T2 시간에서의 유전층 미세 구조를 관찰하는 비교 실험을 수행했습니다. 실험 결과는 그림 2에 나타나 있습니다.

비교 분석을 통해 유전 시간이 증가함에 따라 IMC 층의 두께가 0.373um에서 1.370um으로 점차 증가하며, 160초 이후로는 IMC 두께의 성장 속도가 느려진다는 것을 발견했다. 에너지 스펙트럼 분석에 따르면, 납/니켈 인터페이스에서는 (Au, Ni)Sn과 (Ni, Au)3Sn2로 구성된 IMC 복합층이 형성된다. 분석 결과, 공정 중 유전 과정에서 합금 원소인 니켈(Ni)이 점차 금(Au)-주석(Sn) 합금층으로 확산하여 합금 구조 내에 적은 양의 니켈 고체 용해 (Au, Ni)Sn 층이 점차 증가하며, 이는 IMC 층의 성장을 초래한다.

유전 용접에서 이종 금속을 연결하려면 IMC(금속간 화합물)이 필요하며, 적절한 두께의 IMC층은 용접 품질을 향상시키는데 도움을 줄 수 있습니다. 그러나 IMC층은Brittle compound(성질이 연약한 화합물)이며, 지나치게 두꺼운 IMC층은 용접의 전단 강도를 크게 낮출 수 있습니다. 적절한 두께의 IMC층 형성을 보장하기 위해 전체 유전 시간은 2-3분으로 제어되며, 유전 융화 시간은 15-30초로 설정됩니다. 이러한 조건 하에서 IMC층의 두께는 0.3-0.9um 사이로 제어될 수 있으며, 유전 칩의 전단 강도는 9.15Kgf를 초과합니다.

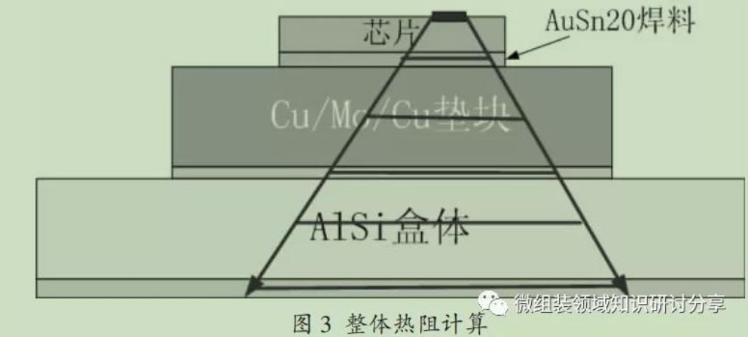

유전 용접이 에폭시 결합보다 가지는 이점은 더 낮은 열 저항으로, 이는 고출력 칩의 열 방산 요구 사항을 충족시킬 수 있습니다. 따라서 유전 용접의 열 저항은 매우 중요합니다. 유전용접 구조의 열저항은 공식 R = h/K·S를 사용하여 분석할 수 있습니다. 여기서 R은 열저항 값, h는 용접층 두께, K는 AuSn20 용접 재료의 열전도율, S는 용접부의 단면적입니다.

전체 구조의 열저항에 대해 모델은 그림 3에 나타나 있습니다. 분석 과정은 활성 영역에서의 확산 열 전달을 기반으로 계산되며, 45도 확산 계획에 따라 단면적은 효과적인 면적을 기준으로 계산됩니다. 즉, 사다리꼴 표면의 중간 부분의 길이와 너비의 곱 계획입니다.

면책 조항: 본 문서의 내용은 마이크로 어셈블리 세미나(마이크로 어셈블리 분야의 지식 세미나 및 공유 행사)에서 발췌되었습니다. 텍스트, 자료, 이미지 및 기타 콘텐츠의 저작권은 원저자에게 있습니다. 본 웹사이트에 재생성된 콘텐츠는 모두가 공유하고 배우기 위해 제공됩니다. 만약 원저자의 합법적인 권익이 침해되었다고 판단될 경우, 즉시 저희에게 알려주시면 관련 콘텐츠를 삭제하도록 조치하겠습니다.

저작권 © 광저우 민더 하이테크 코.,Ltd. 모든 권리 보유