Das Einfügens von niedrigdimensionalen Materialien bezieht sich auf den Prozess des Einfügens zweidimensionaler Materialien (wie Graphen, Molybdän-disulfid usw.) und eindimensionaler Materialien (wie Nanodrähte, Nanoröhren usw.). Das Ziel des Einfügens von niedrigdimensionalen Materialien ist es, Nanostrukturen mit bestimmten Formen und Größen herzustellen, um die Kontrolle und Optimierung der Materialeigenschaften und Geräteleistungen zu erreichen. Niedrigdimensionale Materialien werden im Allgemeinen mittels chemischer Einfügemethoden verarbeitet. Dabei werden chemische Reaktionen zur Bearbeitung der Materialien genutzt, und gebräuchliche chemische Einfügemethoden umfassen Feucht-Einfügen und Trocken-Einfügen.

Die Schwierigkeiten bei der Ätzung von niedrigdimensionalen Materialien umfassen hauptsächlich: 1. Ätzwahl: Verschiedene niedrigdimensionale Materialien haben unterschiedliche Anforderungen an die Ätzbedingungen, und es müssen geeignete Ätzbedingungen auf Basis der spezifischen Eigenschaften des Materials ausgewählt werden, wie zum Beispiel Ätzgas, Leistung, Zeit usw. 2. Ätzqualität: Die Ätzqualität von niedrigdimensionalen Materialien beeinflusst direkt ihre Leistung und Anwendungen, und es ist notwendig, die Ätzrate und -tiefe zu kontrollieren, um eine übermäßige oder unzureichende Ätzung zu vermeiden. 3. Ätzgleichmäßigkeit: Die Ätzgleichmäßigkeit von niedrigdimensionalen Materialien ist entscheidend für die Herstellung hochwertiger Geräte, und es ist notwendig, Parameter wie Temperatur, Gasflussrate und Druck während des Ätzprozesses zu kontrollieren, um die Ätzgleichmäßigkeit sicherzustellen. 4. Nachbehandlung nach dem Ätzen: Nach dem Ätzen muss das Probe gereinigt und behandelt werden, um Ätzprodukte und verbleibende Ätzgase zu entfernen und so die Oberflächenqualität und Stabilität der Probe zu gewährleisten.

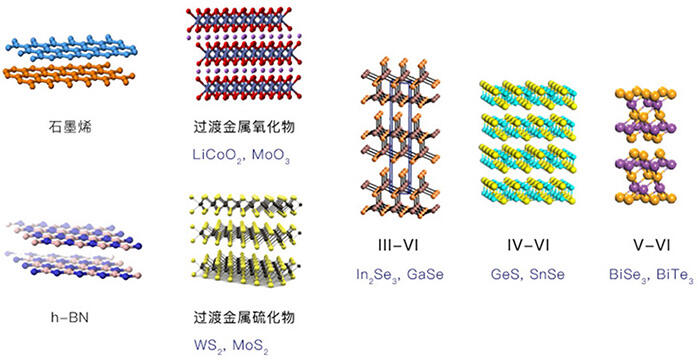

Zweidimensionale elektronische Schichtmaterialien beziehen sich auf neue zweidimensionale Materialien mit einer Dicke von einem oder wenigen Atomlagern, die hauptsächlich durch kovalente Bindungen gebildet werden.

Hauptsächlich umfasst:

1. Graphen, h-BN;

2. Übergemetalloxid;

3. TMCs, MX 2(M=Mo, W, Re, Ti, Zr, Hf, V, Nb, Ta, Pt, Pd, Fe; X=S, Se, Te), MoS 2, WS 2;etc.

4. Partielle III/IV/V Schwefel-basierte Materialien usw.

Frühe Forschungen zu zweidimensionalen elektronischen Dünnschichtmaterialien, insbesondere Graphenmaterialien, konzentrierten sich hauptsächlich auf die Herstellungsverfahren von zweidimensionalen Materialien, wie mechanische Abschärfung, Reduktion, Deposition usw., sowie auf die Untersuchung der Materialeigenschaften. Mit den kontinuierlichen Durchbrüchen bei der Herstellung großflächiger zweidimensionaler Dünnschichtmaterialien haben Menschen begonnen, ihre Aufmerksamkeit auf die Herstellung von Bauelementen zu richten. Das Dünnmachen und Strukturieren von zweidimensionalen Dünnschichtmaterialien sind Schlüssel für die Herstellung von zweidimensionalen Geräten. Die traditionelle Halbleiter-Plasmadruckätzung hat zwei fatale Nachteile bei der Dünnmachung und dem Strukturieren von zweidimensionalen Materialien:

1. Eine zu hohe Ätzrate kann nicht den präzisen und stabilen Ätzvorgang der Atomlagen von 2D-Materialien (Unter-Nanometer-Ebene) erfüllen;

2. Hochenergetisches Ionenbombardement kann strukturelle Schäden an 2D-Materialien verursachen, was zu Materialdefekten führt.

Die Eigenschaften, die eine spezialisierte Etchmaschine für zweidimensionale Materialien besitzen sollte, sind:

1. Die Ausgangsleistung auf Milliwatt-Level kontrollieren;

2. Die minimale Startleistung sollte unter 5W kontrolliert werden;

3. Etappenweise Etchsteuerung, mit einer Etchrate, die präzise zwischen 0,3 und 10 Schichten pro Minute gesteuert werden kann.

4. Die Ionenenergie zum Bombardieren des Probenmaterials kann so niedrig sein wie 10 eV oder weniger.

2D-Material-Etch-Lösung - SHL 100 μ/200 μ - RIE

Wir haben die SHL 100 μ/200 μ - RIE Serie auf Basis der Mikroplasmatechnologie entwickelt, um die bei der Strukturierung von zweidimensionalen Materialien angesprochenen Anwendungsaufgaben zu lösen. Die Maschine wird zur Schichtreduktionsetching und zum strukturierten Etching von zweidimensionalen Materialien wie Graphen verwendet. Abbildung 2 zeigt das Aussehen der zweidimensionalen Material-Etch-Maschine.

Die Hauptanwendungen von zweidimensionalen Material-Etch-Maschinen sind:

1. 2D-Material-Abschichtungs-Etching zur Vorbereitung von mono- oder wenigen Schichten aufweisenden 2D-Materialproben.

2. 2D-Materialmusterätzung zur Vorbereitung von 2D-Materialgeräten

3. Bearbeitungsverfahren zur Modifizierung von 2D-Materialien

Kernleistungsindikatoren der 2D-Materialätzanlage:

1. Kann Proben bis zu vier Zoll/acht Zoll und kleiner verarbeiten;

2. Ultraweiche Plasmätzung: Sie kann einen Prozessleistungswert von mindestens 3 W (@ 100mm Elektrode) RF (@ 13,56 MHz) erreichen, mit einer Leistungsdichte von mindestens 38 mW/cm2 und einer Ausgabeleistungsgenauigkeit von weniger als 0,1 W;

3. Die Ionenenergie zur Beschussung des Probenmaterials kann so niedrig wie 10 eV sein;

4. Es kann eine stabile und präzise Etchung auf Atomlagerebene von 0,1 Schicht/min bis 1 Schicht/min erreichen;

Die Hauptkonfiguration der Etchmaschine für zweidimensionale Materialien ist:

1. Es kann mit 3 bis 8 Prozessgasen ausgestattet werden und digital mit einem metallversiegelten MFC gesteuert werden;

2. Verwendung von Halbleiter-Standard 6061 Aluminium als Prozesskammermaterial, um die Kontamination der Probe durch Unreinheiten in Edelstahlmaterialien zu vermeiden;

3. Die Ladungssperre kann konfiguriert werden, und das Hintergrundvakuum der Prozesskammer kann 4 x 10^-4 Pa erreichen;

vollautomatische Prozesssteuerung, mehrstufige Benutzeranmeldemanagement, Echtzeit-Aufzeichnung umfassender Prozessdaten und Maschinenstatusdaten, Rezepte-Prozessbibliotheksmanagement und -aufruf, Bauteil-Lifecycle-Management und Fehler-Selbstdiagnose.

grafische Ergebnisse des 2D-Material-Etch-Geräts:

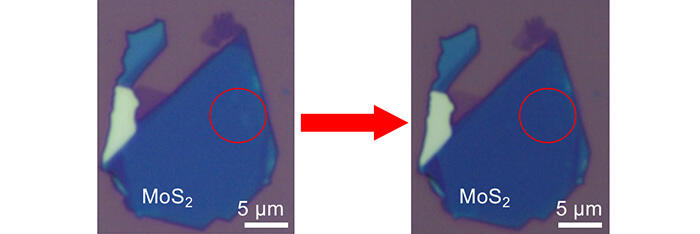

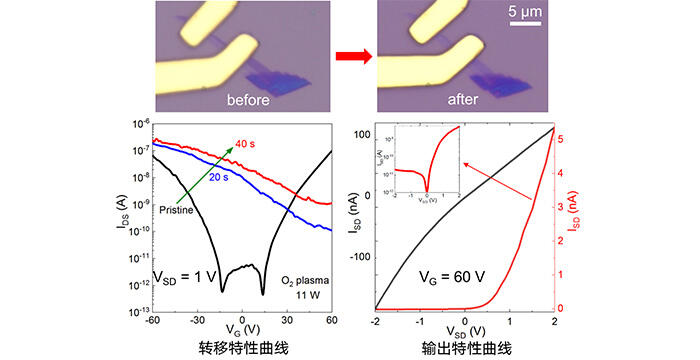

SHL100μ-RIE, 38 mW/cm 2, 10s: Reinigung von Verunreinigungen auf der Oberfläche weniger Schichten abgelöster MoS 2.

Von Sun Jian & Liu Xiaochi Team, School of Physics and Electronics of Central South University.

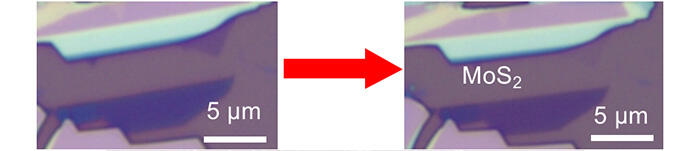

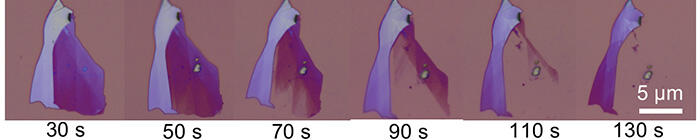

SHL100μ-RIE, 51 mW/cm 2, 3s: Etch MoS 2schicht für Schicht.

Von Sun Jian & Liu Xiaochi Team, School of Physics and Electronics of Central South University.

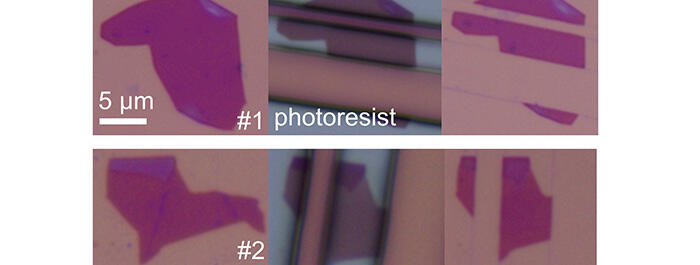

SHL100μ-RIE, 0.5 W/cm 2: Graphen Schicht für Schicht etzen.

Von Sun Jian & Liu Xiaochi Team, School of Physics and Electronics of Central South University.

SHL100μ-RIE, 140 mW/cm 2: WSe 2p-Typ Dotierung.

Von Sun Jian & Liu Xiaochi Team, School of Physics and Electronics of Central South University.

SHL100μ-RIE, 0.5 W/cm 2: Graphen Schicht für Schicht etzen.

Von Sun Jian & Liu Xiaochi Team, School of Physics and Electronics of Central South University.

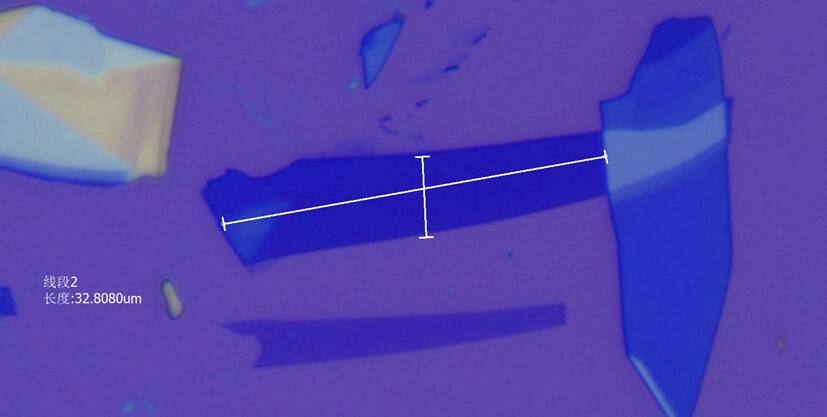

SHL100μ-RIE, Etch WS 2schicht für Schicht.

Vom Xuefei Li Team, School of Huazhong University of Science and Technology.

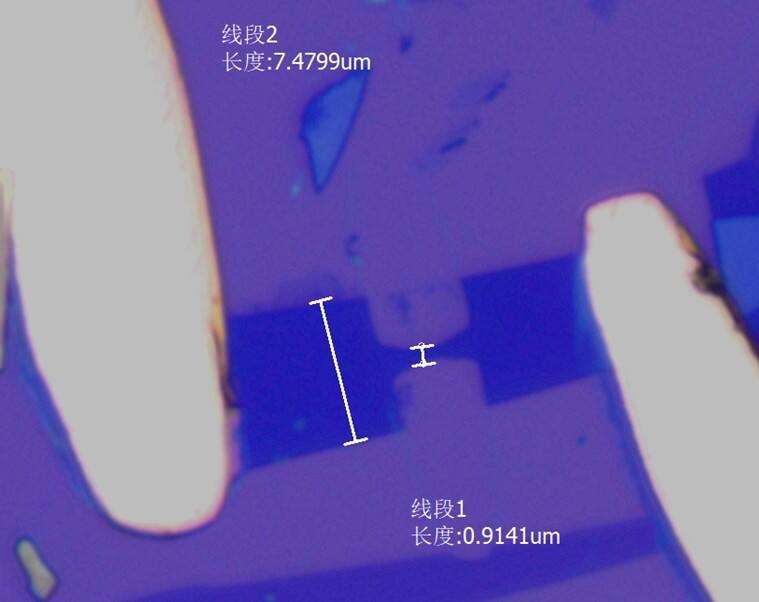

SHL100μ-RIE, Graphen Schicht für Schicht etzen.

Copyright © Guangzhou Minder-Hightech Co., Ltd. Alle Rechte vorbehalten