Eutéctico se refiere al fenómeno de fusión eutéctica en la soldadura eutéctica a temperaturas relativamente bajas. Las aleaciones eutécticas pasan directamente del estado sólido al líquido sin atravesar la etapa plástica, y su conductividad térmica, resistencia, fuerza de cizalla, fiabilidad, etc., son superiores a las de la unión epoxi tradicional.

La soldadura eutéctica se utiliza ampliamente en la soldadura de dispositivos de alta frecuencia y alta potencia, así como en dispositivos LED con requisitos de disipación de calor elevados, debido a sus ventajas de alta resistencia de soldadura, fuerte fuerza de cizalla, baja resistencia de conexión y alta eficiencia de transferencia de calor.

La máquina convencional de montaje superficial automática tiene un rango de control de presión de 10-250g, y puede ser programada y controlada para cada colocación. También cuenta con un sistema de retroalimentación de presión en tiempo real, un método de calentamiento por pulsos y un sistema de detección de temperatura en tiempo real. La limpieza de materias primas se realiza con una máquina de limpieza ultravioleta UV y una máquina de limpieza de plasma BT.

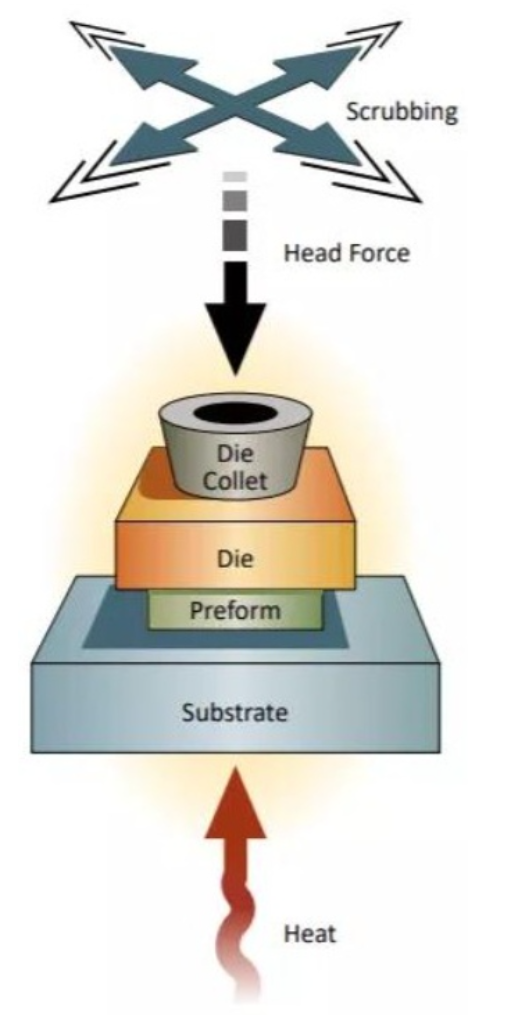

La máquina coloca primero el portador, la lámina de estaño y el chip en la mesa de calentamiento por impulsos en secuencia, y utiliza orificios de succión al vacío o fijadores para sujetar el portador. Cuando el portador se coloca sobre la etapa caliente, comienza a liberarse gas de nitrógeno alrededor de la etapa caliente. Cuando el chip se coloca sobre la lámina de estaño, la etapa caliente comienza a calentarse según la curva de temperatura configurada. Después de que el estaño se derrita, la cabeza de succión raspa el chip para humedecer completamente el estaño. Los parámetros como la frecuencia de raspado, la trayectoria, la amplitud, la presión, etc., pueden ser ajustados. Después de que el estaño solidifique al enfriarse, la máquina coloca automáticamente los chips esinterados de vuelta en la caja de wafer.

Para materiales experimentales, diferentes tamaños de aleación de oro-estaño fueron cortados mecánicamente utilizando una máquina de corte, seguido de limpieza ultrasónica con alcohol.

El portador adopta una forma de 1:2:1 de Cu/Mo/Cu, con Ni, Pd y Au esputados en la superficie. Antes de su aplicación, se somete a un proceso de secado ultrasónico con alcohol, limpieza ultravioleta y limpieza por plasma para su uso en reserva.

El chip utiliza un chip de potencia de GaAs. Una vez preparados los materiales experimentales, se colocan en forma de caja de wafer en la plataforma de alimentación de la máquina de montaje superficial. Luego, se controlan los parámetros de la curva de temperatura, presión, rayado, etc., mediante programación. Todo el proceso eutéctico es realizado automáticamente por la máquina de montaje superficial, reduciendo la influencia de factores humanos. Se mide la fuerza de cizallamiento después de la finalización del proceso eutéctico.

Resultados experimentales :

Configuración de la curva de temperatura eutéctica:

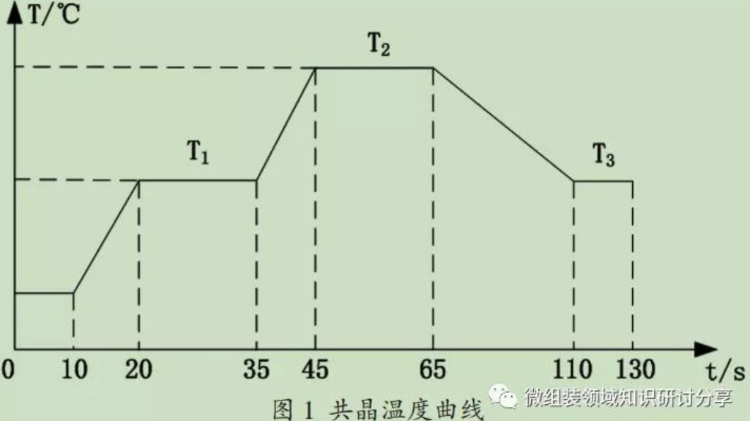

La curva de temperatura eutéctica incluye principalmente tres etapas: la etapa de precalentamiento, la etapa eutéctica y la etapa de enfriamiento. La función principal de la etapa de precalentamiento es eliminar el vapor de agua dentro del dispositivo y reducir el estrés de desajuste térmico; La etapa eutéctica se encarga principalmente de la formación de la capa de aleación fundida eutéctica y es la etapa más importante en el proceso de soldadura eutéctica; La etapa de enfriamiento es el proceso de enfriar el dispositivo después de la finalización de la etapa eutéctica, y la temperatura y la velocidad de enfriamiento afectarán la magnitud del estrés residual dentro del dispositivo. La curva de temperatura típica se muestra en la Figura 1.

T2 es 30-60 grados más bajo, T2 es la temperatura eutéctica, T3 es la temperatura de enfriamiento, que se puede ajustar entre 200 y 260 grados. Debido al impacto significativo de la temperatura eutéctica T2 en la calidad de la capa eutéctica, se realizó un experimento comparativo de un solo factor para determinar T2. El análisis de los resultados del experimento muestra que cuando la temperatura de la mesa caliente es de 320 grados, la soldadura se derrite completamente y se puede realizar la soldadura eutéctica. Con el fin de aumentar la adherencia y fluidez de la soldadura de oro estaño, la temperatura eutéctica se establece entre 320 y 330 grados durante la soldadura eutéctica de oro estaño.

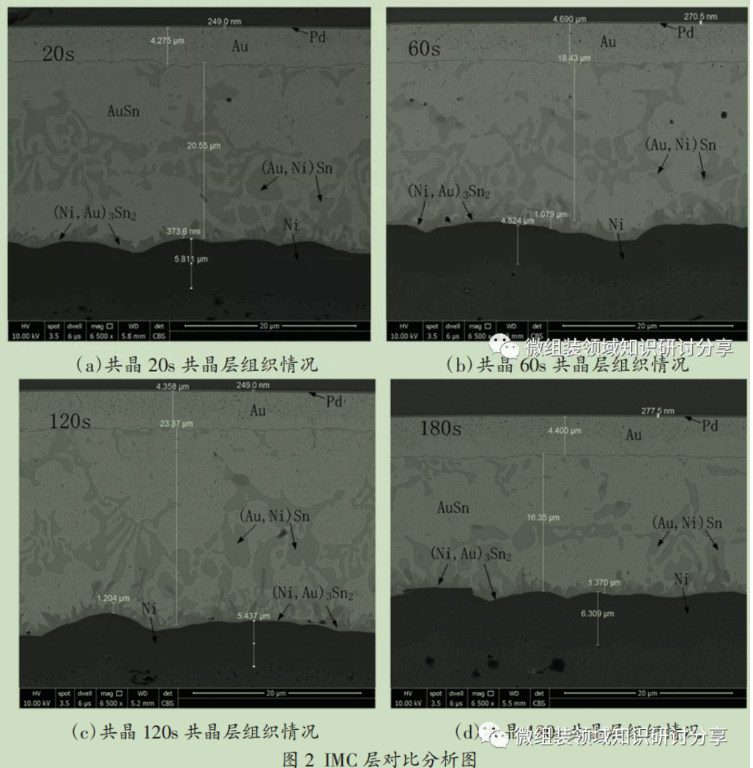

Además, para el tiempo de mantenimiento de la temperatura eutéctica T2, se realizaron experimentos comparativos utilizando microscopía electrónica de barrido para observar la microestructura de la capa eutéctica en diferentes tiempos de T2. Los resultados del experimento se muestran en la Figura 2.

A través del análisis comparativo, se encontró que con el aumento del tiempo eutéctico, el grosor de la capa IMC aumentó gradualmente de 0.373 μm a 1.370 μm, y el crecimiento del grosor de la capa IMC se ralentizó después de 160 segundos de eutecto. Según el análisis por espectro de energía, se forma una capa compuesta IMC compuesta de (Au, Ni) Sn y (Ni, Au) 3Sn2 en la interfaz soldadura/níquel. El análisis muestra que durante el proceso eutéctico, el elemento Ni del aleación se difunde gradualmente en la capa de aleación de Au Sn, lo que provoca que la capa (Au, Ni) Sn, con una pequeña cantidad de soluciones sólidas de Ni en la estructura de la aleación, aumente gradualmente, lo que lleva al crecimiento de la capa IMC.

La conexión de metales heterogéneos en la soldadura eutéctica requiere IMC, por lo que un cierto grosor de la capa de IMC puede ayudar a mejorar la calidad de la soldadura. Sin embargo, la capa de IMC es un compuesto frágil, y una capa de IMC excesivamente gruesa puede reducir significativamente la resistencia al corte de la soldadura. Para asegurar la formación de un grosor adecuado de la capa de IMC, el tiempo total de eutectoides se controla entre 2-3 minutos, con un tiempo de fusión eutéctico de 15-30 segundos. Bajo estas condiciones, el grosor de la capa de IMC se puede controlar entre 0.3-0.9um, y la resistencia al corte de la pieza eutéctica supera los 9.15Kgf.

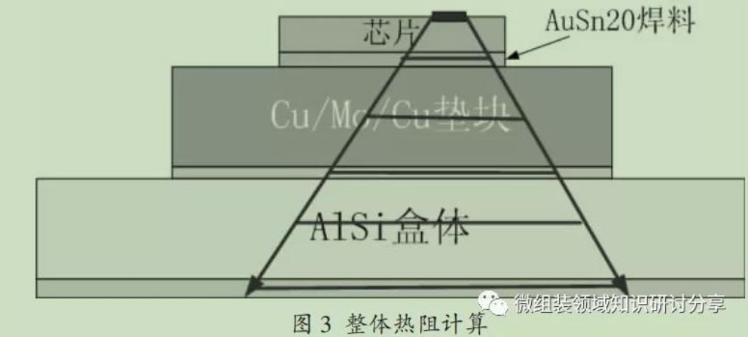

La ventaja de la soldadura eutéctica sobre el encolado con epoxy radica en su menor resistencia térmica, lo cual puede cumplir con los requisitos de disipación de calor de chips de alta potencia. Por lo tanto, la resistencia térmica de la soldadura eutéctica es muy importante. La resistencia térmica de las estructuras de soldadura eutéctica se puede analizar utilizando la fórmula de resistencia térmica: R = h / K.S, donde R es el valor de la resistencia térmica, h es el grosor de la capa de soldadura, K es la conductividad térmica de la soldadura AuSn20 y S es el área de la sección transversal de la soldadura;

Para la resistencia térmica de la estructura general, el modelo se muestra en la Figura 3. El proceso de análisis se calcula basándose en la transferencia de calor por difusión en el área activa, según un plan de difusión de 45 grados, y el área de la sección transversal se calcula basándose en el área efectiva, es decir, el producto de longitud por ancho del tramo medio de la superficie trapezoidal.

Aviso: El contenido de este artículo proviene de Micro Assembly (un seminario de conocimiento y compartir en el campo de la microensamblaje). Los derechos de autor del texto, materiales, imágenes y otros contenidos pertenecen al autor original. El contenido reproducido en este sitio web está destinado a que todos lo compartan y aprendan. Si se infringen los derechos e intereses legítimos del autor original, por favor infórmenos oportunamente y arreglaremos la eliminación del contenido relevante.

Derechos de autor © Guangzhou Minder-Hightech Co.,Ltd. Todos los derechos reservados