Eutectic se referă la fenomenul de fuziune eutectică în loturarea eutectică la temperaturi relativ scăzute. Alealele eutectice trec direct din starea solidă în cea lichidă, fără a trece prin etapa plastică, iar conductivitatea termică, rezistența, forța de tăiere și fiabilitatea lor sunt superioare celor ale legăturii tradiționale cu epoxy.

Lotura eutectică este utilizată pe scară largă în lotirea dispozitivelor cu frecvențe ridicate, dispozitive cu putere mare și dispozitive LED cu cerințe mari de dispersie a căldurii, datorită avantajelor sale de putere de lotare ridicată, forță de tăiere puternică, rezistență mică a conexiunii și eficiență ridicată de transfer al căldurii.

Mașina convențională de montaj suprafatal automat are un interval de control al presiunii de 10-250g și poate fi programată și controlată pentru fiecare plasare. De asemenea, are un sistem de retroalimentare a presiunii în timp real, o metodă de încălzire cu pulsuri și un sistem de detectare a temperaturii în timp real. Curățarea materialelor brute utilizează mașina de curățenie cu ultraviolette UV și mașina de curățenie cu plasma BT.

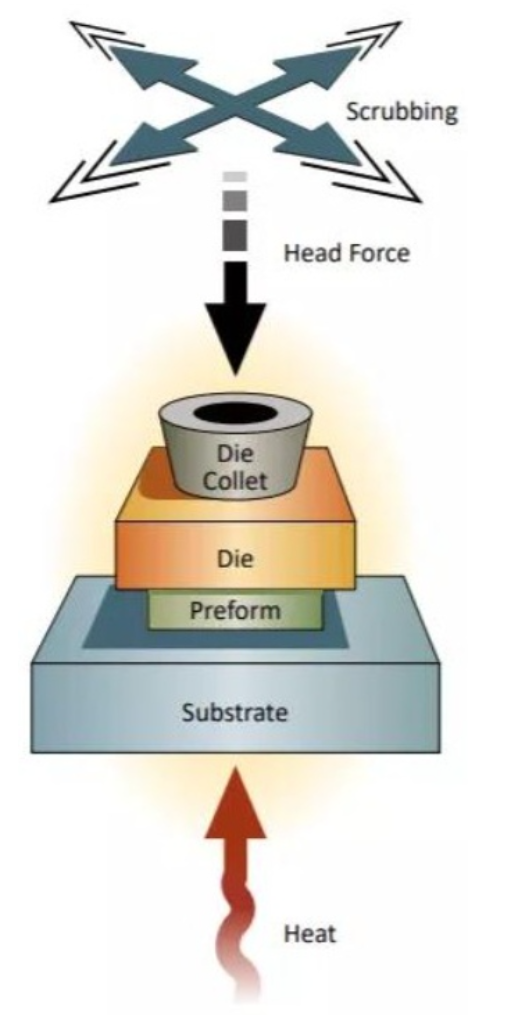

Masa plasează mai întâi suportul, planșa de solderare și chipul pe masa cu încălzire pulsată în ordine, folosindu-se găuri de sugeți sau fixatoare pentru a menține suportul fix. Când suportul este plasat pe etapa caldă, gazele de nitrogen încep să fie eliberate în jurul etapei calde. Când chipul este plasat pe planșa de solderare, etapa caldă începe să se încălzească conform curbei de temperatură setate. După ce solutul se topesc, capul de sugețe scade chipul pentru a umple complet solutul. Parametrii precum frecvența de scurt, traseu, amplitudine, presiune, etc., pot fi setați. După ce solutul se solidifică la răcire, mașina pune automat cărămizile sinterizate înapoi în cutia waffle.

Pentru materialele experimentale, diferite dimensiuni de solut albastru au fost tăiate mecanic folosind o mașină de tăiere, urmată de curățare ultrasonică cu alcohol.

Suportul adoptă o formă de 1:2:1 Cu/Mo/Cu, cu Ni, Pd și Au proiectate prin spargere pe suprafață. Înainte de a fi utilizat, acesta trece printr-un proces de uscat ultrasonic cu alcool, curățare cu radiații ultraviolete și curățare cu plasmă pentru a fi stocat în rezervă.

Procesorul utilizează un chip de putere GaAs. După pregătirea materialelor experimentale, acestea sunt plasate sub forma unei cutii waffle pe platforma de alimentare a mașinii de montaj superficial. Apoi, curba temperaturii, presiunea, zgheararea și alte parametri sunt controlați prin programare. întreaga proces eutectică este finalizată automat de mașina de montaj superficial, reducând influența factorilor umani. Se măsoară forța de tăiere după finalizarea procesului eutectic.

Rezultate experimentale :

Setare a curbei de temperatură eutectică:

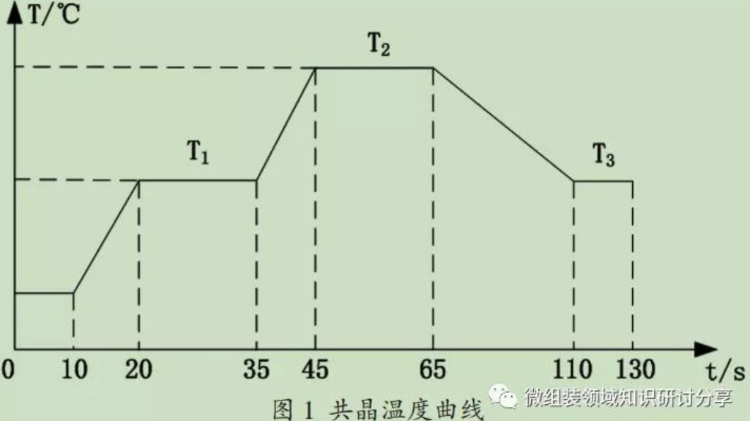

Curba temperaturii eutectice include în principal trei etape: etapa de preîncălzire, etapa eutectică și etapa de răcire. Funcția principală a etapei de preîncălzire este eliminarea vaporului de apă din interiorul dispozitivului și reducerea stresului de incompatibilitate termică; Etapa eutectică este responsabilă în principal pentru formarea stratului de aliaj lichid eutectic și reprezintă cea mai importantă etapă din procesul de sudare eutectică; Etapa de răcire reprezintă procesul de răcire a dispozitivului după finalizarea fazei eutectice, iar temperatura și ritmul de răcire vor influența magnitudinea stresului rezidual din interiorul dispozitivului. Curba temperaturii tipică este prezentată în Figura 1.

T2 este cu 30-60 de grade mai mică, T2 este temperatura eutectică, iar T3 este temperatura de răcire, care poate fi setată între 200-260 de grade. Din cauza impactului semnificativ al temperaturii eutectice T2 asupra calității stratului eutectic, s-a realizat un experiment comparativ cu un singur factor pentru a determina T2. Analiza rezultatelor experimentale arată că când temperatura mesei calde este de 320 de grade, lotul se topesc complet și se poate efectua sudarea eutectică. Pentru a crește umplerea și fluiditatea lotului aur-stan, temperatura eutectică este setată între 320-330 de grade în timpul sudării eutectice cu aur și stan.

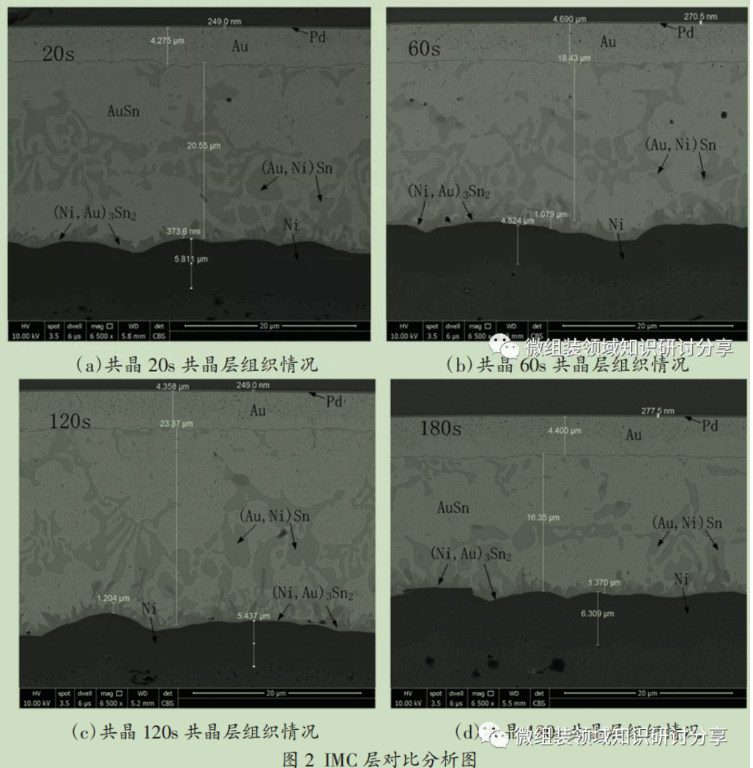

De asemenea, privind timpul de menținere la temperatura eutectică T2, s-au realizat experimente comparative folosind microscopia electronică de scanning pentru a observa microstructura stratului eutectic la diferite intervale de timp T2. Rezultatele experimentale sunt prezentate în Figura 2.

Prin analiza comparativă, s-a constatat că cu creșterea timpului eutectic, grosimea stratului IMC a crescut treptat de la 0,373 μm la 1,370 μm, iar creșterea grosimii IMC s-a răspândit după 160 de secunde de eutectic. Conform analizei de spectru energetic, se formează un strat compus IMC format din (Au, Ni) Sn și (Ni, Au) 3Sn2 la interfața plumbă-nickel. Analiza arată că în timpul procesului eutectic, elementul aliaj Ni se difuzează treptat în stratul de aliaj Au Sn, ceea ce determină stratul (Au, Ni) Sn cu o cantitate mică de solid soluție Ni din structura aliajului să crească treptat, ceea ce duce la creșterea stratului IMC.

Conexiunea metalilor eterogeni în sudura eutectică necesită IMC, astfel încât o anumită grosime a stratului IMC poate contribui la îmbunătățirea calității suturei. Cu toate acestea, stratul IMC este un compus fragil, iar un strat IMC prea gros poate reduce semnificativ rezistența la tăiere a suturei. Pentru a ne asigura formarea unei grosimi adecvate ale stratului IMC, timpul total de sudare eutectică este controlat între 2-3 minute, cu timp de topire eutectică de 15-30 de secunde. Sub aceste condiții, grosimea stratului IMC poate fi controlată între 0,3-0,9 μm, iar rezistența la tăiere a chipului eutectic depășește 9,15 Kgf.

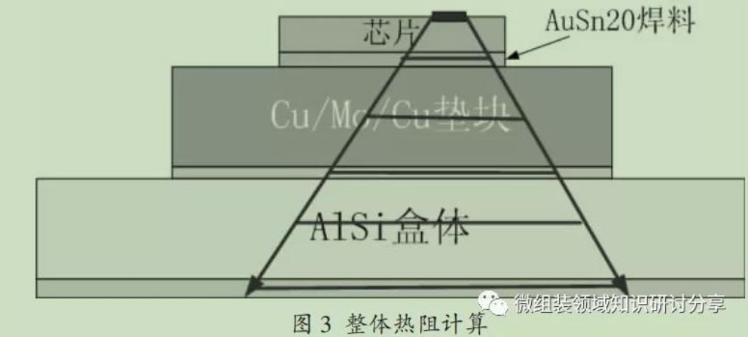

Avantajul sudurii eutectice față de lipirea cu epoxy constă în rezistența sa termică mai mică, care poate să satisfacă cerințele de dispersare a căldurii ale chipurilor cu putere mare. Prin urmare, rezistența termică a sudurii eutectice este foarte importantă. Rezistența termică a structurilor de sudura eutectică poate fi analizată folosind formula de rezistență termică: R = h/K.S, unde R este valoarea rezistenței termice, h este grosimea stratului de sudură, K este conductivitatea termică a sudurii AuSn20, iar S este aria secțiunii transversale a sudurii;

Pentru rezistența termică a structurii generale, modelul este prezentat în Figura 3. Procesul de analiză este calculat pe baza transferului de căldură prin difuzie în zona activă, conform unui plan de difuzie de 45 de grade, iar aria secțiunii este calculată pe baza ariei eficiente, adică pe baza produsului dintre lungime și lățime al secțiunii din mijlocul suprafeței trapezoidale.

Disclaimer: Conținutul acestei articole provine din Micro Assembly (un seminar de cunoștințe și partajare în domeniul montajului micro). Drepturile de autor asupra textului, materialelor, imaginilor și altor conținuturi aparțin autorului original. Conținutul reproducerii pe acest site este destinat tuturor pentru a fi împărtășit și studiat. În cazul în care drepturile legitime și interesele autorului original sunt afectate, vă rugăm să ne informați imediat și vom proceda la eliminarea conținutului relevant.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Toate drepturile rezervate