Eutektyna odnosi się do zjawiska eutektycznego topnienia w lutowaniu eutektycznym przy stosunkowo niskich temperaturach. Stopy eutektyczne przechodzą bezpośrednio z stanu stałego w ciekły bez przechodzenia przez etap plastyczny, a ich przewodnictwo cieplne, opór, siła tarcia, niezawodność itp. są lepsze niż w tradycyjnym łutowaniu epoksydowym.

Lutowanie eutektyczne jest powszechnie wykorzystywane w łączach wysokoczęstotliwościowych, wysokopowADOWYch urządzeń oraz LED-ów o wysokich wymaganiach co do dyssypacji ciepła dzięki swoim zaletom, takim jak wysoka siła łączu, silna siła tarcia, niski opór połączenia i wysoka efektywność przekazywania ciepła.

Konwencjonalna automatyczna maszyna do montażu powierzchniowego ma zakres kontroli ciśnienia od 10 do 250g i może być programowana i kontrolowana dla każdego umieszczenia. Posiada również system rzeczywistego monitorowania ciśnienia, metodę nagrzewania impulsowego oraz system rzeczywistego detekcji temperatury. Czyszczenie surowców odbywa się za pomocą maszyny czyszczącej UV ultrafioletoowej i maszyny czyszczącej plazmowej BT.

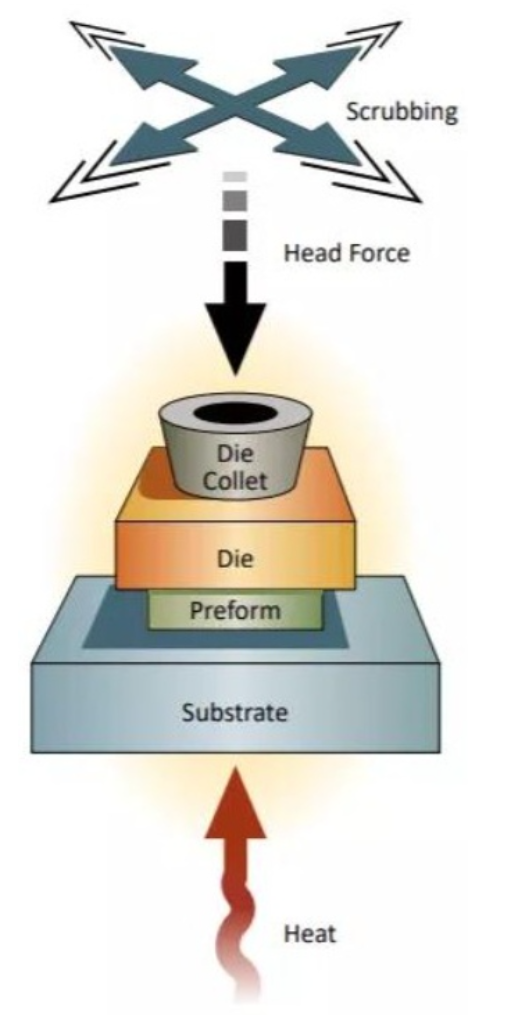

Maszyna najpierw umieszcza nośnik, pastę lutową i chip na stole z nagrzewaniem impulsowym w określonej kolejności, używając otworów wentylacyjnych lub przyrządów do utrzymywania nośnika. Gdy nośnik jest umieszczony na gorącym podłożu, wokół niego zaczyna wydobywać się gaz azotowy. Gdy chip jest umieszczony na pastę lutową, podłoże zaczyna grzać zgodnie z ustaloną krzywą temperatury. Po stopieniu się soldery, głowica ssąca przesuwa chip, aby w pełni namoczyć solder. Parametry takie jak częstotliwość przesuwania, ścieżka, amplituda, ciśnienie itp. mogą być ustawiane. Po zastygnięciu chłodzonej soldery maszyna automatycznie umieszcza spiekane chipy z powrotem w pudełku waflowym.

W przypadku materiałów doświadczalnych, różne rozmiary soldery złotej-i-srebrnej były mechanicznie tnione za pomocą maszyny do cięcia, a następnie poddawane czyszczeniu ultradźwiękowemu w alkoholu.

Nośnik przyjmuje formę 1:2:1 Cu/Mo/Cu, z Ni, Pd i Au nałożonymi przez metode spalania na powierzchni. Przed zastosowaniem przechodzi proces suszenia ultradźwiękowego w alkoholu, czyszczenia promieniowaniem ultrafioletem oraz czyszczenia plazmowego w celu użycia jako rezerwa.

Chip używa GaAsowego chipa mocy. Po przygotowaniu materiałów do eksperymentu są one umieszczane w formie pudełka waflowego na platformie dozującej maszyny montażu powierzchniowego. Następnie, krzywa temperaturowa, ciśnienie, drapanie oraz inne parametry są kontrolowane za pomocą programowania. Cały proces eutektyczny jest automatycznie wykonywany przez maszynę montażu powierzchniowego, co zmniejsza wpływ czynnników ludzkich. Pomiar siły ścinającej następuje po zakończeniu procesu eutektycznego.

Wyniki eksperymentu :

Ustawienie krzywej temperatury eutektycznej:

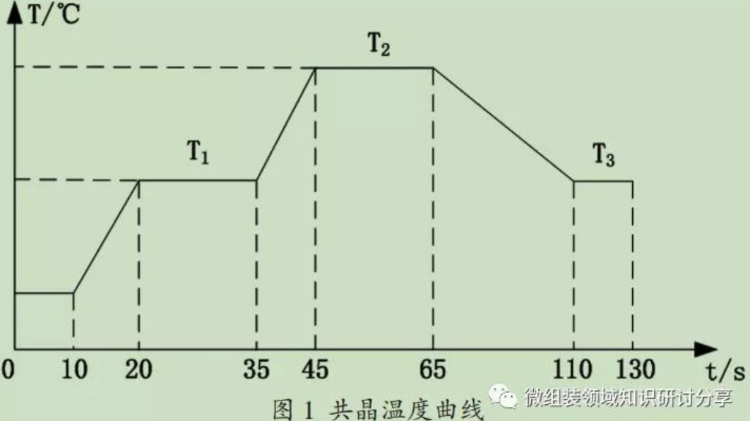

Krzywa temperatury eutektycznej主要包括trzy etapy: etap podgrzewania, etap eutektyczny i etap chłodzenia. Głównym zadaniem etapu podgrzewania jest usunięcie parów wody z wnętrza urządzenia i zmniejszenie napięcia termicznego; Etap eutektyczny odpowiada głównie za tworzenie stopu warstwy eutektycznej i jest to najważniejszy etap w procesie spawania eutektycznego; Etap chłodzenia to proces chłodzenia urządzenia po zakończeniu procesu eutektycznego, a temperatura i szybkość chłodzenia wpływa na wielkość resztowego napięcia wewnątrz urządzenia. Typowa krzywa temperatury została przedstawiona na Rysunku 1.

T2 jest o 30-60 stopni niższe, T2 to temperatura eutektyczna, T3 to temperatura chłodzenia, którą można ustawić na 200-260 stopni. Ze względu na znaczący wpływ temperatury eutektycznej T2 na jakość warstwy eutektycznej przeprowadzono eksperyment porównawczy jednego czynnika w celu określenia wartości T2. Analiza wyników eksperymentu pokazuje, że gdy temperatura stołu grzejnego wynosi 320 stopni, smoła jest całkowicie topiona i można przeprowadzić spawanie eutektyczne. Aby zwiększyć przyleganie i płynność loteku złotego i cynku, temperatura eutektyczna podczas spawania eutektycznego złotem i cynkiem jest ustawiana na 320-330 stopni.

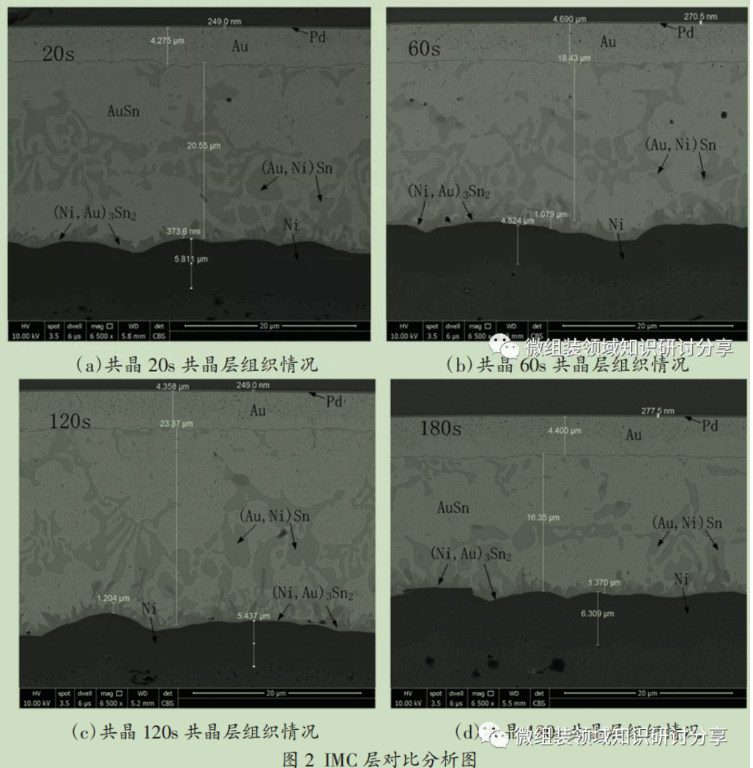

Ponadto, co do czasu utrzymywania temperatury eutektycznej T2, przeprowadzono eksperymenty porównawcze, obserwując mikrostrukturę warstwy eutektycznej przy różnych czasach T2 za pomocą skaningowego mikroskopu elektronowego. Wyniki eksperymentu przedstawiono na Rysunku 2.

Przez analizę porównawczą stwierdzono, że w miarę zwiększania czasu eutektycznego, grubość warstwy IMC stopniowo wzrastała z 0,373 μm do 1,370 μm, a wzrost grubości IMC zwalniał po 160 sekundach eutektyki. Według analizy widmowej, powstaje złożona warstwa IMC składająca się z (Au, Ni) Sn i (Ni, Au) 3Sn2 na interfejsie między lutowaniem a niklem. Analiza pokazuje, że podczas procesu eutektycznego element niklu stopu stopniowo dyfuzyjnie przenika do warstwy stopu Au Sn, co prowadzi do stopniowego zwiększenia się warstwy (Au, Ni) Sn z małą ilością solidnego roztworu niklu w strukturze stopu, co spowodowało wzrost warstwy IMC.

Połączenie różnych metali w spawaniu eutektycznym wymaga IMC, dlatego odpowiednia grubość warstwy IMC może poprawić jakość połączenia. Jednak warstwa IMC jest kruchym związkem, a zbyt gruba warstwa IMC może znacząco obniżyć wytrzymałość na ścinanie połączenia. Aby zapewnić utworzenie się odpowiedniej grubości warstwy IMC, czas całkowity procesu eutektycznego kontrolowany jest na 2-3 minuty, przy czym czas topienia eutektycznego wynosi 15-30 sekund. W tych warunkach grubość warstwy IMC może być kontrolowana w zakresie 0,3-0,9 μm, a wytrzymałość na ścinanie eutektycznego chipa przekracza 9,15 kgf.

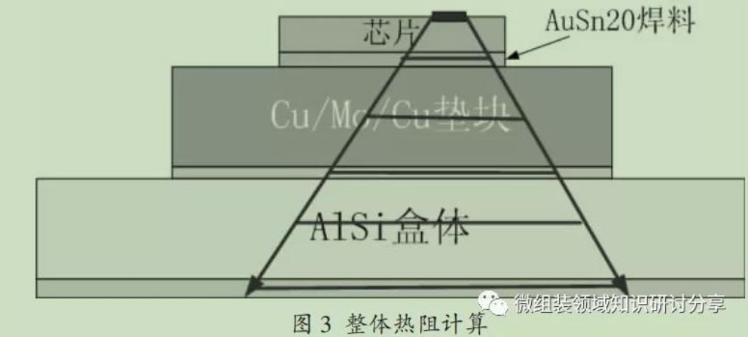

Przewaga spawania eutektycznego nad klejeniem epoksydowym polega na niższej oporności cieplnej, która może spełnić wymagania dotyczące odprowadzania ciepła od wysokowольtowych chipów. Dlatego oporność cieplna spawania eutektycznego jest bardzo ważna. Oporność cieplna struktur spoiw eutektycznych może być analizowana za pomocą wzoru na oporność cieplną: R = h/K·S, gdzie R to wartość oporności cieplnej, h to grubość warstwy spoiny, K to przewodność cieplna spoiny AuSn20, a S to powierzchnia przekroju spoiny;

Dla oporności cieplnej entire struktury model przedstawiony jest na rysunku 3. Proces analizy oblicza się na podstawie przenoszenia ciepła przez dyfuzję w strefie aktywnej, zgodnie z planem dyfuzji o kącie 45 stopni, a powierzchnia przekroju obliczana jest na podstawie efektywnej powierzchni, czyli planu iloczynu długości i szerokości środkowej części powierzchni trapezu.

Ostrzeżenie: Treść tego artykułu pochodzi z Micro Assembly (seminarium wiedzy i dzielenia się doświadczeniami w dziedzinie mikrozbiorów). Prawa autorskie do tekstu, materiałów, obrazów i innych treści należą do oryginalnego autora. Treść reprodukowana na tej stronie internetowej jest przeznaczona dla wszystkich w celu dzielenia się i uczenia się. Jeśli dojdzie do naruszenia prawne i interesów oryginalnego autora, prosimy o natychmiastowe poinformowanie nas, a my zajmiemy się usunięciem odpowiedniej treści.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Wszelkie prawa zastrzeżone