A eutektikus kifejezés a eutektikus fúzió jelenségére utal a eutektikus solderrel relativ alacsony hőmérsékleten. A eutektikus legek közvetlenül átmennek az egyes anyagokból a folyadék állapotba, anélkül hogy plasztikus szakaszon menek át, és a hővezetések, ellenállásuk, nyírós erő, megbízhatóság stb. javulnak a konverziós epoxhajlítóhoz képest.

A eutektikus összefűzés gyakran használják magas frekvenciájú, nagy teljesítményű eszközök összefűzésére, valamint a magas hőátviteli követelményekkel rendelkező LED-eszközökön, köszönhetően a magas összefűzési erőnek, a jellemző nyíróerőnek, a kisebb kapcsolati ellenállásnak és a magas hőátviteli hatékonyságnak.

Az általános automatikus felületes helyezkedésű gép nyomási vezérlési tartománya 10-250 gramm között van, és minden elhelyezéshez programozható és vezérelhető. Rendelkezik valós idejű nyomás-visszatérési rendszerrel, impulzusmelegítési módszerrel és valós idejű hőmérési rendszerrel. A nyersanyag-tisztítás UV ultraviolett tisztító gépet és BT plazma tisztító gépet alkalmazza.

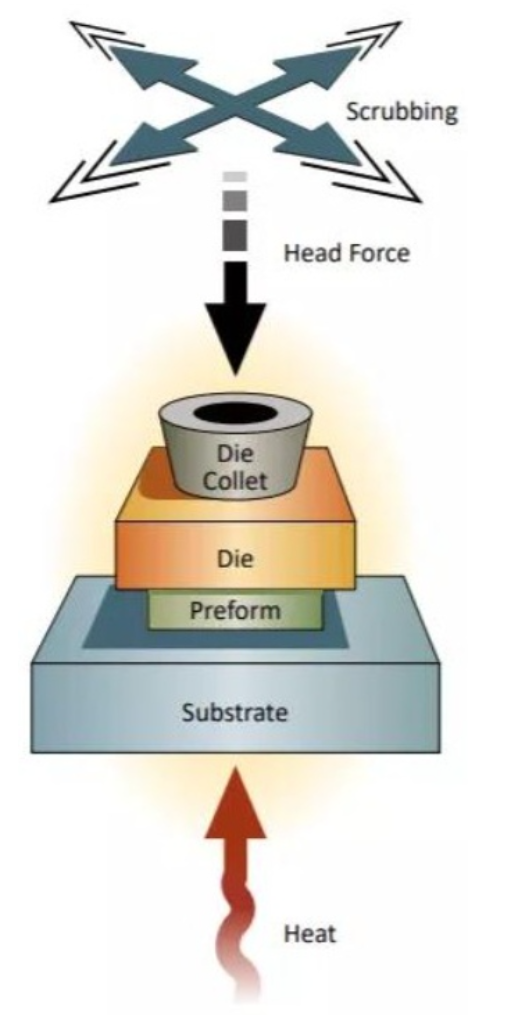

A gép először sorrendben elhelyezi a támpontot, a solder pad-ot és a csipset a pulzusos melegítő asztalon, és vakuum-szúrásokat vagy rögzítőket használva rögzíti a támpontot. Amikor a támpont az éleszkénnyel van elhelyezve, a nitrogén gáz kezd kibocsátkozni az éleszkényszerkörül. Amikor a chipset a solder pad-ra kerül, az éleszkény szerint a beállított hőmérsékleti görbén melegítkezik. A solder fém lemeze után a sugárzó fej átcsúszik a chipen, hogy teljesen átfedje a solder fémét. Az átcsúsztatás gyakorisága, útvonal, amplitúdó, nyomás stb. beállítható. A hűvös solder fém szilárdulása után a gép automatikusan vissza teszi a sinterelt chipet a waffle dobozba.

A kísérleti anyagok esetében különböző méretű arany-olajfémeket gépi vágással vágunk ki egy vágógépen, majd etanolos ultrahangos mosás következik.

A szóróelem egy 1:2:1 Cu/Mo/Cu formát alkalmaz, melyen Ni, Pd és Au van spütterelve a felületére. Az alkalmazás előtt alkoholos ultrahangos szárítást, UV-tisztítást és plazmaviszgálatot végeznek el tárolási célból.

A csipstől GaAs hajtómű anyagot használ. A kísérleti anyagok elkészítése után waffle doboz formában helyezik el az anyagokat a felszíni berendezés betöltési platformjára. Ezután programozáson keresztül szabályozzák a hőmérsékleti görbéket, a nyomást, valamint a törést. Az egész eútectikus folyamat automatikusan befejeződik a felszínű berendezés segítségével, ami csökkenti az emberi tényező hatását. Mérjék az eútectikus folyamat végén a nyomás értékét.

Kísérleti eredmények :

Eútectikus hőmérsékleti görbe beállítása:

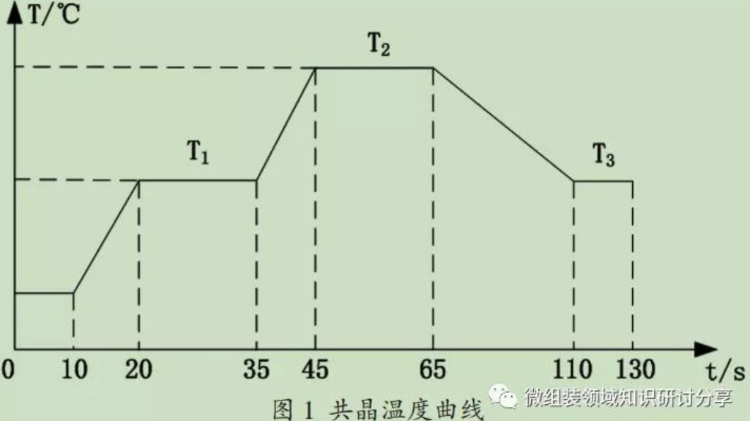

A eutektikus hőmérséklet-görbe főként három szakaszból áll: előmelegítési szakasz, eutektikus szakasz és hűtési szakasz. Az előmelegítési szakasz fő funkciója a berendezés belseőben lévő vízgőztelenítés és a térmi nemegyezéses tényezők csökkentése; A eutektikus szakasz felelős a eutektikus réteg olvadó kiegészítő anyagának képzéséért, amely a legfontosabb szakasz a eutektikus összefonás folyamata során; A hűtési szakasz a berendezés hűtését kezeli a eutektikus folyamat befejezése után, ahol a hűtési hőmérséklet és sebesség befolyásolja a maradékos térfeszültség mértékét a berendezés belsejében. A tipikus hőmérsékleti görbe az ábra 1-ben látható.

A T2 30-60 fokkal alacsonyabb, a T2 a eutéktikus hőmérséklet, a T3 pedig a hűtési hőmérséklet, amelyet 200-260 fokra lehet beállítani. A eutéktikus hőmérséklet T2 jelentős hatása a eutéktikus réteg minőségére miatt egyetlen tényezős összehasonlító kísérletet végeztek el a T2 meghatározásához. A kísérlesi eredmények elemzése azt mutatja, hogy ha a forró asztal hőmérséklete 320 fok, akkor a solder teljesen felszívódik és végrehajtható a eutéktikus ütemezés. A solder szenvedélyességének és folyósulójának növelése érdekében a eutéktikus hőmérsékletet 320-330 fokkra állítják az arany-olaj eutéktikus összefonálás ideje alatt.

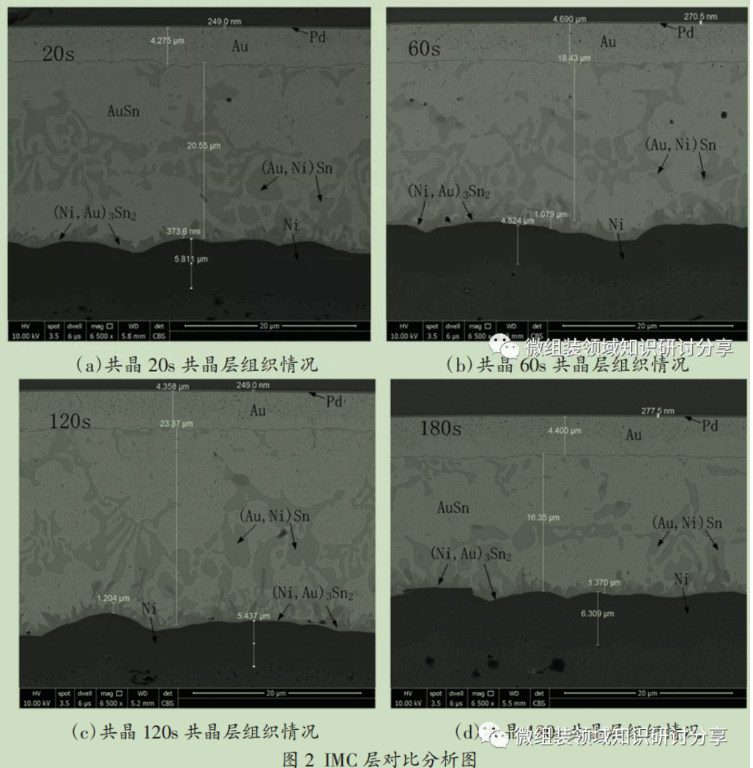

Emellett a T2 eutéktikus idő tartalmazásához összehasonlító kísérleteket végeztek el szkenáló elektronmikroszkóp használatával a eutéktikus réteg mikrostruktúrájának megfigyelésére különféle T2 időpontoknál. A kísérleti eredmények a 2. ábrán láthatók.

Vizsgálatokon keresztül azt találták, hogy a eutektikum idő növekedésével az IMC réteg vastagsága lassan nőtt 0,373 µm-től 1,370 µm-re, és az IMC vastagság növekedése 160 másodperc után lassult a eutektikum során. Az energia spektrum elemzés szerint egy (Au, Ni) Sn és (Ni, Au) 3Sn2-ből álló IMC összetett réteg képződött a törmelék/nickel felületén. Az elemzés szerint a eutektikum folyamata során az allow Ni eleme lassan diffúziót végzett az Au Sn allow rétegbe, amiért az (Au, Ni) Sn réteg, amely kis mennyiségű Ni szilárd oldatot tartalmaz az allow szerkezetében, lassan nő, amihez az IMC réteg növekedése kapcsolódik.

A heterogén fémtípusok kapcsolása a eutektikus összefonásnál IMC-t igényel, így egy bizonyos vastagságú IMC réteg javíthatja az összefonás minőségét. Azonban az IMC réteg törékeny vegyület, és egy túl vastag IMC réteg jelentősen csökkentheti a fonás nyírós erősségét. Az alkalmas vastagságú IMC réteg képzésének biztosítása érdekében az egész eutektikus idő 2-3 percen van szabva, a eutektikus felszínű idő pedig 15-30 másodpercre. Ezek közötti feltételek mellett az IMC réteg vastagsága 0,3-0,9 µm között marad, és a eutektikus rongy nyírós erőssége meghaladja az 9,15 Kgf-ot.

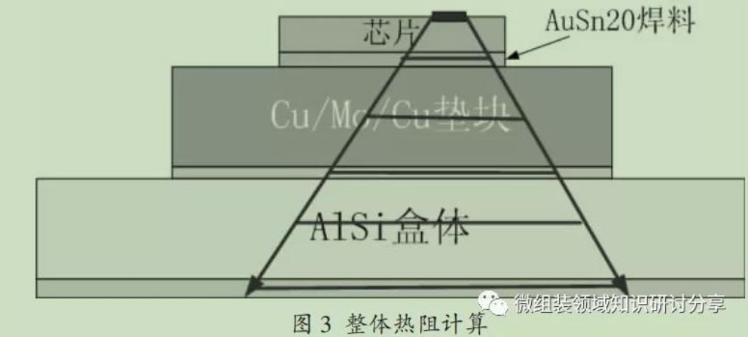

A eutektikus összefonás előnye az epoxi kötés felett abban rejlik, hogy alacsonyabb hőellenállású, amely megfelel a nagy teljesítményű csippek hőelhárítási igényeinek. Ezért a eutektikus összefonás hőellenállása nagyon fontos. A eutektikus solder szerkezetek hőellenállását a hőellenállási képlet segítségével lehet elemződni: R=h/K.S, ahol R a hőellenállás értéke, h a solder réteg vastagsága, K az AuSn20 solder hővezetékenysége, és S a solder keresztszegeje;

Az egész szerkezet hőellenállására vonatkozó modell látható a 3. ábrán. Az elemzési folyamatot a diffúziós hőátadás alapján számítjuk ki az aktív területen, egy 45 fokos diffúziós tervrajz alapján, és a keretszín területét az effektív terület alapján számítjuk ki, azaz a trapéz felület középső szakaszának hosszúság-szélesség természetes terve alapján.

Figyelmeztetés: A cikk tartalma a Micro Assembly-ből származik (egy tudás-konferenciából és megosztásból a mikroszerkesztés területén). A szöveg, anyagok, képek és más tartalom szerzői joga a eredeti szerzőnek. A webhelyünkön reprodukált tartalom mindenki részére közös, hogy osszuk meg és tanuljunk belőle. Ha az eredeti szerző jogai érintetlenek maradnak, kérjük, tájékoztassa minket, és a kapcsolódó tartalmak törlésére rendezkedünk.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. All Rights Reserved