یوتکتیک به پدیدهٔ ذوب یوتکتیک در جوشکاری یوتکتیک در دمای نسبتاً پایین اشاره دارد. آلیاژهای یوتکتیک مستقیماً از حالت جامد به حالت مایع تغییر میکنند بدون اینکه از مرحلهٔ شناور عبور کنند و خواص آنها از جمله رسانایی گرما، مقاومت، نیروی قطعی، و قابلیت اعتماد به خود بیشتر از روش چسباندن اپوکسی سنتی است.

جوشکاری یوتکتیک به دلیل داشتن ویژگیهایی مانند قدرت بالا در جوش، نیروی قطعی قوی، مقاومت اتصال پایین و کارایی بالا در انتقال گرما، در جوشکاری دستگاههای فرکانس بالا، قدرت بالا و دستگاههای LED با نیاز به دفع گرما به صورت گسترده استفاده میشود.

ماشین مونتاژ سطحی خودکار معمولی دامنه کنترل فشار 10 تا 250 گرم را دارد و برای هر قرار دادن قابل برنامهریزی و کنترل است. همچنین دارای سیستم بازخورد فشار واقعی زمانی، روش گرمایش ضربهای و سیستم تشخیص دما واقعی زمانی است. تمیز کردن مواد اولیه از طریق ماشین تمیزکننده فرابنفش UV و ماشین تمیزکننده پلاسما BT انجام میشود.

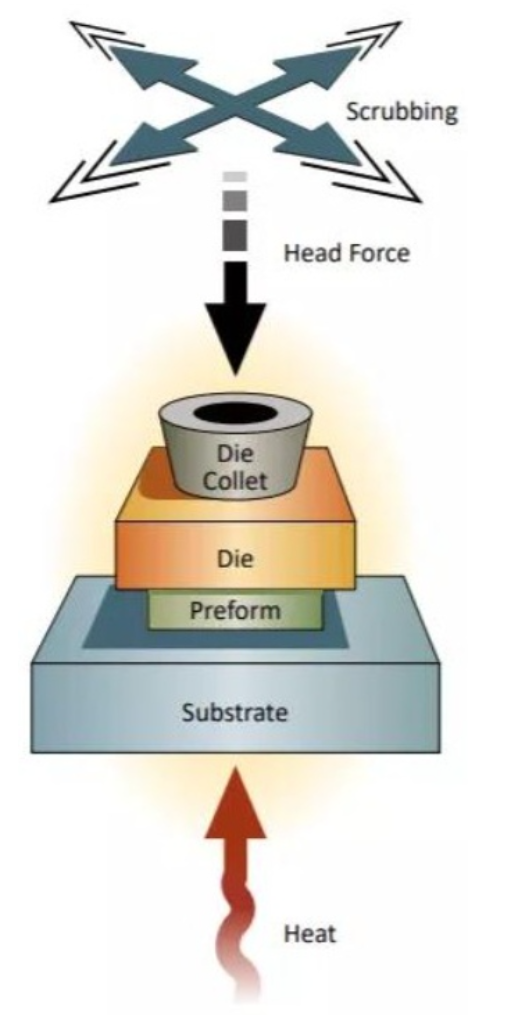

ماشین ابتدا حامل، فلزبرق و چیپ را به ترتیب روی میز گرمایش پالسی قرار میدهد و از سوراخهای شیرک زنی شوایع یا دستگاههای ثابت کننده استفاده میکند تا حامل را ثابت نگه دارد. وقتی حامل روی میز گرم قرار میگیرد، گاز نیتروژن شروع به آزاد شدن اطراف میز گرم میکند. وقتی چیپ روی فلزبرق قرار میگیرد، میز گرم بر اساس منحنی دمای تنظیم شده شروع به گرم شدن میکند. بعد از ذوب فلزبرق، سر نفخ شروع به کشیدن چیپ میکند تا فلزبرق به طور کامل مرطوب شود. پارامترهایی مانند فرکانس کشیدن، مسیر، دامنه، فشار و غیره قابل تنظیم هستند. بعد از جامد شدن فلزبرق در حین سرد شدن، ماشین به طور خودکار چیپهای سنگنوشته شده را به جعبه وافل بازگردانی میکند.

برای مواد آزمایشی، فلزبرق طلا-مس با اندازههای مختلف با استفاده از یک ماشین برش به صورت مکانیکی برش داده شد و سپس با الکل به روش اولتراسونیک تمیز شد.

برندهدار از نوع ۱:۲:۱ Cu/Mo/Cu استفاده میشود، که روی سطح آن عناصر Ni، Pd و Au به روش پاشیدگی قرار داده شده است. قبل از استفاده، این برندهدار با استفاده از فرآیند خشک کردن فوق صوت الکلی، تمیز کردن فرابنفش و تمیز کردن پلاسما برای استفاده در حالت پشتیبانی آماده میشود.

چیپ از نوع چیپ توان GaAs استفاده میشود. پس از آمادهسازی مواد آزمایشی، آنها به صورت جعبه واف روی PLATFORM تغذیه ماشین قرار میگیرند. سپس، منحنی دما، فشار، خراش و سایر پارامترها از طریق برنامهنویسی کنترل میشوند. کل فرآیند یوتکتیک به طور خودکار توسط ماشین قرار داده میشود، که اثر عوامل انسانی را کاهش میدهد. نیروی برشی پس از تکمیل فرآیند یوتکتیک اندازهگیری میشود.

نتایج آزمایش :

تنظیم منحنی دما برای فرآیند یوتکتیک:

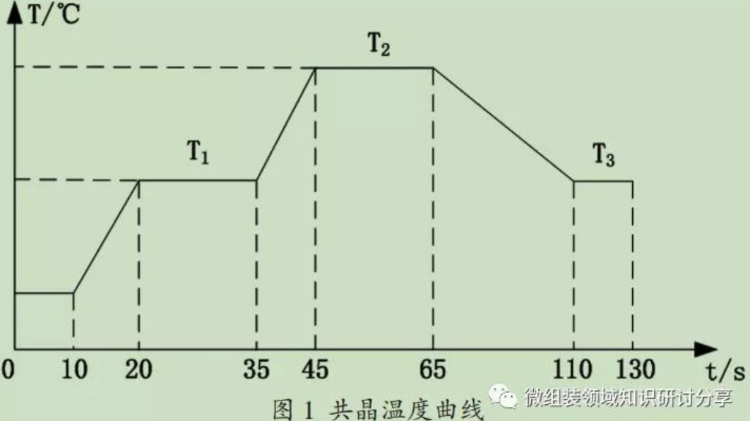

منحنی دمای یوتکتیک اصلًا شامل سه مرحله است: مرحله پیش گرمایش، مرحله یوتکتیک و مرحله سرد کردن. تابع اصلی مرحله پیش گرمایش حذف بخار آب درون دستگاه و کاهش استرس ناشی از اختلاف گرمایی است؛ مرحله یوتکتیک عمدتاً مسئول شکلگیری لایه آلیاژ ذوبشده یوتکتیک است و مهمترین مرحله در فرآیند جوشکاری یوتکتیک است؛ مرحله سرد کردن فرآیند سرد کردن دستگاه پس از تکمیل یوتکتیک است و دمای سرد کردن و نرخ آن بر اندازه استرس باقیمانده درون دستگاه تأثیر خواهد گذاشت. منحنی دمايی معمول در شکل ۱ نشان داده شده است.

T2 بین 30 تا 60 درجه کمتر است، T2 دمای یوتکتیک و T3 دمای سرد شدن است که میتواند به بازه 200 تا 260 درجه تنظیم شود. به دلیل تأثیر قابل توجه دمای یوتکتیک T2 بر کیفیت لایه یوتکتیک، آزمایش مقایسهای تک عاملی انجام شد تا T2 تعیین شود. تحلیل نتایج آزمایش نشان میدهد که هنگامی که دما روی جدول گرم 320 درجه است، آلیاژ کاملاً ذوب میشود و گردنده یوتکتیک انجام میشود. برای افزایش قابلیت اتصال و جریان آلیاژ طلای اسنو، دمای یوتکتیک در طول گردنده یوتکتیک طلا و اسنو به بازه 320 تا 330 درجه تنظیم میشود.

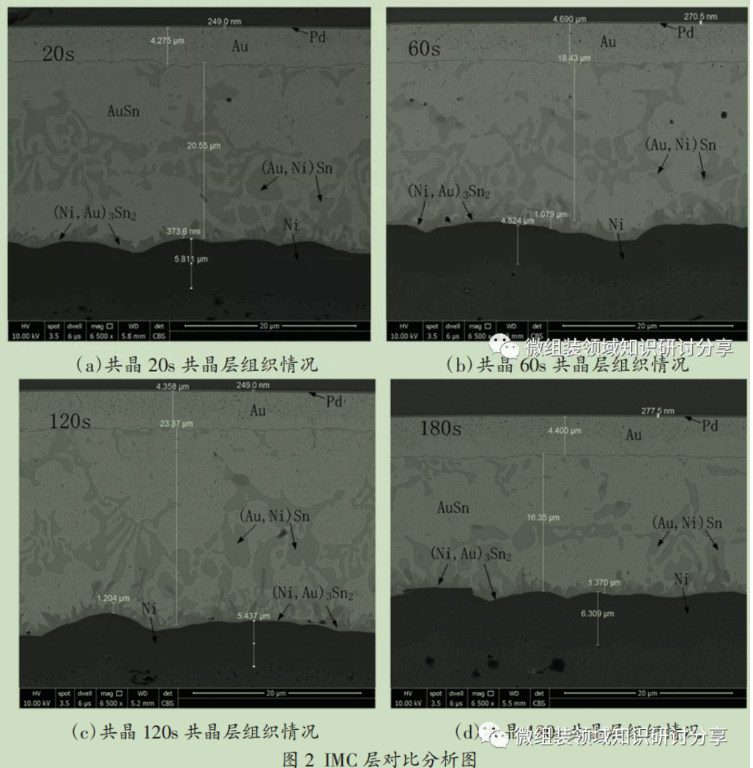

علاوه بر این، برای زمان نگهداری دمای یوتکتیک T2، آزمایشهای مقایسهای با استفاده از میکروسکوپ الکترونی حالت جامد انجام شد تا ساختار میکروی لایه یوتکتیک در زمانهای مختلف T2 مشاهده شود. نتایج آزمایش در شکل 2 نشان داده شده است.

با تحلیل مقایسهای، مشاهده شد که با افزایش زمان یوتکتیک، ضخامت لایه IMC به طور تدریجی از 0.373 میکرون به 1.370 میکرون افزایش مییابد و رشد ضخامت IMC پس از 160 ثانیه یوتکتیک کندتر میشود. بر اساس تحلیل طيف انرژی، لایه مرکب IMC شامل (Au, Ni) Sn و (Ni, Au) 3Sn2 در محل اتصال سدیم/نیکل تشکیل میشود. تحلیل نشان میدهد که در طول فرآیند یوتکتیک، عنصر نیکل آلیاژ به طور تدریجی به لایه آلیاژ Au Sn نفوذ میکند، که منجر به افزایش لایه (Au, Ni) Sn با وجود جامد حل شده نیکل کمی در ساختار آلیاژ میشود و این موضوع باعث رشد لایه IMC میشود.

اتصال فلزات متفاوت در جوشکاری یوتکتیک نیاز به IMC دارد، بنابراین ضخامت مشخصی از لایه IMC میتواند کیفیت جوش را بهبود بخشد. با این حال، لایه IMC یک ترکیب شکننده است و لایه IMC با ضخامت بیش از حد میتواند مقاومت قیچی جوش را به طور قابل ملاحظهای کاهش دهد. برای تضمین تشکیل لایه IMC با ضخامت مناسب، زمان کل یوتکتیک به 2-3 دقیقه محدود میشود، با زمان ذوب یوتکتیک 15-30 ثانیه. تحت این شرایط، ضخامت لایه IMC میتواند بین 0.3-0.9 میکرون کنترل شود و مقاومت قیچی چیپ یوتکتیک بیش از 9.15 کیلوگرم نیرو (Kgf) خواهد بود.

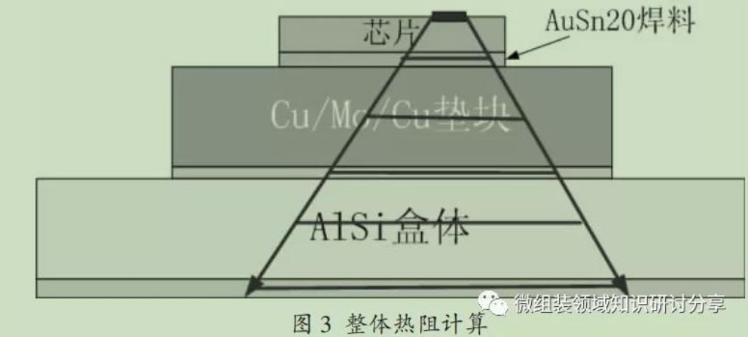

مزیت لötکتیک پیوندگری نسبت به پیوندگری اپوکسی در آن است که مقاومت گرمایی کمتری دارد، که میتواند نیازهای دفع گرما برای چیپهای قدرتمند را برآورده سازد. بنابراین، مقاومت گرمایی پیوندگری لötکتیک بسیار مهم است. مقاومت گرمایی ساختارهای پیوندگری لötکتیک میتواند با استفاده از فرمول مقاومت گرمایی تحلیل شود: R=h/K.S، جایی که R مقدار مقاومت گرمایی است، h ضخامت لایه پیوندگری است، K رسانایی گرمایی پیوندگر AuSn20 است و S مساحت مقطع پیوندگر است؛

برای مقاومت گرمایی ساختار کلی، مدل در شکل 3 نشان داده شده است. فرآیند تحلیل بر اساس انتقال گرما در منطقه فعال محاسبه میشود، بر اساس طرح 45 درجه پخش و مساحت مقطع بر اساس منطقه موثر محاسبه میشود، یعنی طرح حاصلضرب طول و عرض ناحیه میانی سطح ذوزنقهای.

اخطار: محتوای این مقاله از «میکرو اسمبلی» (یک سمینار دانش و اشتراک در زمینه اسمبلی میکرو) گرفته شده است. حقوق متن، مواد، تصاویر و سایر محتواها متعلق به نویسنده اصلی است. محتوای تکثیر شده در این وبسایت برای اشتراک و یادگیری همه است. اگر حقوق قانونی و منافع نویسنده اصلی تهدید شود، لطفاً ما را به صورت فوری آگاه کنید تا حذف محتوای مربوطه را تنظیم کنیم.

کپیرایت © شرکت گوانگژو مندر-هایتک، محدود. همه حقوق محفوظ است