Wafer-Ätzung ist ein wichtiges Verfahren, das bei der Herstellung von Elektronikgeräten, die wir im täglichen Leben verwenden, eine Rolle spielt. Das Risiko, dass Reaktives Ionenätzen die Herstellung von Mikrochips ist etwas, das Minder-Hightech, ein Hersteller kleiner elektronischer Komponenten, aus erster Hand kennt. Schritt 1: Strukturieren des Wafers. Das Schichtenabtragen von einer flachen Scheibe, die wir Wafer nennen, unter Verwendung eines speziellen Verfahrens. Dies formt den Wafer so, dass er kleine Teile innerhalb von Mikrochips unterstützen und sie ordnungsgemäß halten kann.

In der Gegenwart haben wir an jeder Ecke elektronische Geräte wie Smartphones, Tablets oder Computer. Wir hängen davon ab, um zu sprechen, den Monitor anzusehen und sogar Sachverhalte bereitzustellen. All diese Geräte benötigen Mikrochips, um zu funktionieren. Wafer-Säge diese helfen bei der Erstellung der Funktionen des Mikrochips. Sie ermöglichen wichtige Mikrochip-Komponenten wie Widerstände, Transistoren und andere kleine Teile. Ohne das Strukturieren von Wafers würden die meisten der Elektronikgeräte, die wir täglich nutzen und genießen, nicht existieren!

Waferschicht-Ätzung ist ein Prozess, der dazu verwendet wird, und es gibt verschiedene Methoden für Waferschneiden . Die beiden allgemeinen Arten von Waferaufbau-Techniken, die im Produktionsablauf verwendet werden, sind Nass-Ätzung oder trockenbasiert (Plasma) (= Reaktive Ionen / Fotolackentwicklung). Nass-Ätzung — Die Wafer werden während des Nass-Ätzprozesses in eine spezielle Flüssigkeitslösung getaucht, um Schichten des Chips zu entfernen. Diese Methode ist vergleichbar mit dem Gedanken, eine Waferplatte zu waschen, die unerwünschte Teile enthält. Im Gegensatz dazu funktioniert die Trocken-Ätzung etwas anders. Sie verwendet Ionen oder Plasma, um Schichten von der Waferplatte zu entfernen, ohne eine flüssige Bewegung. Für jede Methode gibt es verschiedene Vorteile und Nachteile, und die Animation sowie die Zeitkomplexität selbst variieren je nach gewünschtem Endergebnis.

Die Nachfrage nach fortschrittlicheren Siliziumscheiben-Etch-Technologien steigt, da die Menschen elektronische Geräte wünschen. Eine tiefergehende Methode wird als tiefes reaktives Ionenetchen (DRIE) bezeichnet. Mit dieser Technik können Hersteller dreidimensionale (3D)-Merkmale auf der Siliziumscheibe erzeugen, was mehr Designflexibilität ermöglicht. Eine dritte Technik ist interessanter, da sie Laser verwendet, um die Siliziumscheibe zu bearbeiten. Mit Laser können die Hersteller eine fast gleich präzise Kontrolle darüber ausüben, wie und wo sie Material entfernen. Solche Präzision ist notwendig für die Herstellung hochwertiger Mikrochips, die in moderner Technologie verwendet werden.

Tatsächlich kann das Chip-Etzen viele Herausforderungen mit sich bringen, wie jeder Fertigungsprozess. Ein häufig auftretendes Problem ist die Nicht-Uniformität – die Tatsache, dass Schichten nicht vollständig über den gesamten Wafer entfernt werden. Eine unvollkommene Reinigung kann defekte Mikrochips verursachen, die fehlerhaft funktionieren. Eine Lösung für diese Herausforderung ist die Verwendung von Plasma-Etzen durch Hersteller, das darauf abzielt, eine gleichmäßige Entfernung durch Techniken zu erreichen, die nicht rein mechanisch sind. Kontamination ist ein weiteres Problem, bei dem Staub oder andere kleine Partikel während des Etzens auf den Wafer gelangen können. Das Wafer-Etzen findet normalerweise in einem sauberen Raum, bekannt als Cleanroom, statt, um Kontaminationen zu verhindern. Diese Räume sind so konzipiert, dass sie frei von Schmutz und Staub gehalten werden, damit die Wafers kontaminationsfrei bleiben, bis es Zeit für ihr Etzen ist.

Die Mikroelektronikindustrie hat in den letzten Jahrzehnten eine beeindruckende Wachstumsrate erlebt, und der Wafer-Ätzprozess steht dabei im Mittelpunkt. Die zunehmende Nutzung elektronischer Geräte treibt die Nachfrage nach besseren und genauen Ätztechniken für Wafers voran. Patente verbessern sich, und neue Methoden sorgen für einen stetigen Innovationsfluss (oftmals auf Mikromaßstab) zur Verbesserung des Bereichs; ein Effekt, der sich im Wachstum sowohl bei Technologie als auch Geschäftsmodellen widerspiegelt, die allesamt Investitionen in enabling technologies fördern, die erheblich zur technischen Innovation beigetragen haben und ihre Grundlagen hinter vielem Fortschritt der Industrie festigen. Um dieser wachsenden Nachfrage gerecht zu werden, suchen Unternehmen wie Minder-Hightech kontinuierlich nach Wegen, im Bereich des Wafer-Ätzens zu innovieren und neue Technologien zu entwickeln.

Die Wafer-Ätzung wird von einem Team hochqualifizierter Experten, hochspezialisierter Ingenieure und Mitarbeiter durchgeführt, die über außergewöhnliche berufliche Erfahrung und Kompetenz verfügen. Die Produkte unserer Marke sind weltweit in industrialisierten Ländern weit verbreitet und unterstützen unsere Kunden dabei, ihre Effizienz zu steigern, Kosten zu senken und die Qualität ihrer Produkte zu verbessern.

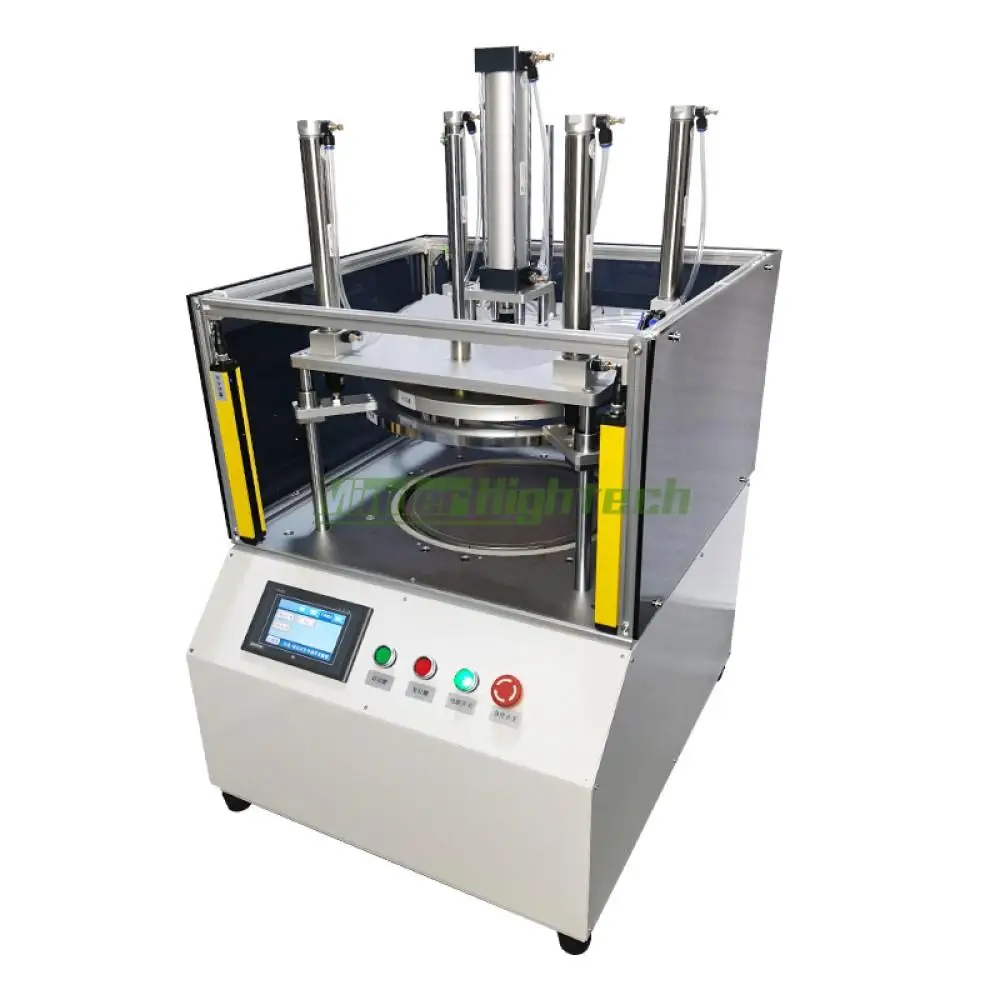

Minder-Hightech ist ein Dienstleistungs- und Vertriebspartner für elektronische Fertigungsanlagen sowie Anlagen zur Wafer-Ätzung. Unsere Erfahrung im Vertrieb solcher Anlagen umfasst mehr als 16 Jahre. Das Unternehmen verpflichtet sich, seinen Kunden erstklassige, zuverlässige und komplette Lösungen für Maschinen- und Anlagentechnik anzubieten.

Unsere Hauptprodukte sind: Wafer-Ätzung, Drahtbondmaschine, Dicing-Säge, Plasma-Oberflächenvorbehandlung, Fotolackentfernungsmaschine, Schnell-Heizprozessanlage (Rapid Thermal Processing), reaktive Ionenätzung (RIE), physikalische Gasphasenabscheidung (PVD), chemische Gasphasenabscheidung (CVD), induktiv gekoppeltes Plasma (ICP), Elektronenstrahl-Belichtung (EBEAM), parallele Versiegelungs-Schweißmaschine, Klemmen-Einsetzmaschine, Kondensator-Wickelmaschinen, Bonding-Prüfmaschine usw.

Minder-Hightech ist zu einer beliebten Marke im industriellen Bereich geworden. Mit unserer langjährigen Erfahrung in der Wafer-Ätztechnik bei Maschinenlösungen sowie unseren langjährigen Geschäftsbeziehungen zu Kunden im Ausland haben wir „Minder-Pack“ entwickelt – eine Lösung, die sich auf Maschinen für Verpackungsanwendungen sowie andere Premium-Maschinen konzentriert.

Copyright © Guangzhou Minder-Hightech Co., Ltd. Alle Rechte vorbehalten