Eutektický termín odkazuje na jevu eutektického tavení při poměrně nízkých teplotách u eutektického svařovacího materiálu. Eutektické slitiny přecházejí přímo z pevného do tekutého stavu bez procházení plastickou fází a jejich tepelná vodivost, odpor, síla tahu, spolehlivost atd. jsou lepší než u tradičního epoxidového spojení.

Eutektické svařování je široce používáno při svařování vysokofrekvenčních, vysokovýkonnostních zařízení a LED zařízení s vysokými požadavky na odvod tepelné energie díky svým výhodám vyšší síly svařování, silnému tahu, nízkému odporu spojení a vysoké účinnosti přenosu tepla.

Konvenční automatická plošná montážní stroje mají rozsah reguleace tlaku 10-250g a lze je programovat a řídit pro každé umístění. Navíc mají systém reálného časového zpětného vazby tlaku, metodu impulsního ohřevu a systém detekce teploty v reálném čase. Čištění surovin provádí pomocí UV ultrafialového čisticího stroje a BT plazmového čisticího stroje.

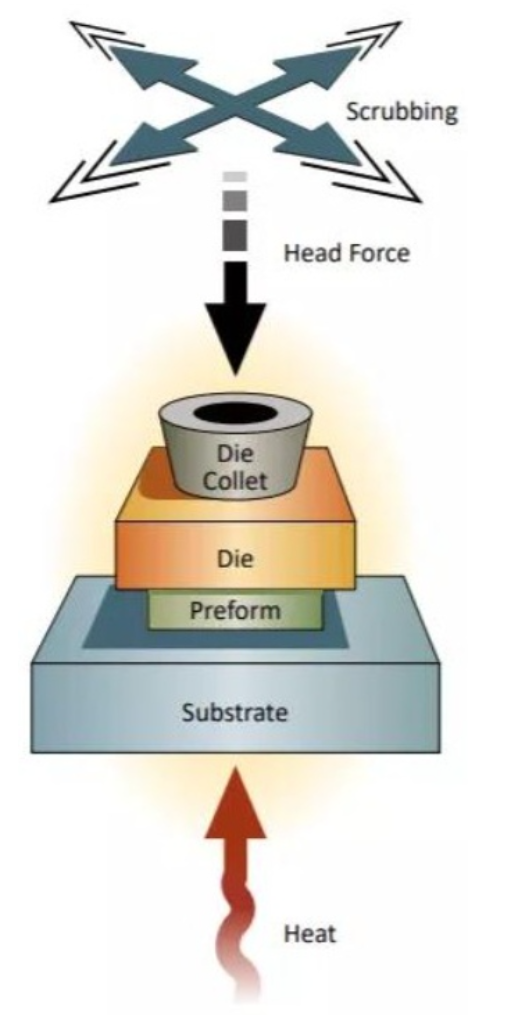

Stroj nejprve postupně umístí nosič, svařovací plochu a čip na pulzně ohřívaný stůl a použije vakuumová průducha nebo držadla k pevnému zakotvení nosiče. Když je nosič umístěn na horkém stupni, začne se uvolňovat dusíkový plyn kolem horkého stupně. Když je čip umístěn na svařovací plochu, začne horký stupeň podle nastavené teplotní křivky ohřívat. Po zatajení solderu škrábavka čipu úplně namočí solder. Parametry jako frekvence škrábání, cesta, amplituda, tlak atd. lze nastavit. Poté, co se při ochlazení ztuhl solder, stroj automaticky vrátí spálené čipy do waffle boxu.

Pro experimentální materiály byly různé velikosti zlatých a olověných solderů mechanicky ostřené pomocí řezacího stroje, následované alkoholovou ultrafonickou čistbou.

Nosič přijímá formu 1:2:1 Cu/Mo/Cu, na povrchu je kathodním spalováním aplikován Ni, Pd a Au. Před použitím prochází procesem záložního ukládání s alkoholovou ultrafonickou sušením, ultrafialovým čištěním a plazmatickým čištěním.

Čip používá GaAs výkonový čip. Po přípravě experimentálních materiálů jsou umístěny ve formě vajíčkové desky na podavačské ploše povrchové montážní mašiny. Poté jsou prostřednictvím programování řízeny parametry jako teplotní křivka, tlak, škrábání atd. Celý eutektický proces je automaticky dokončen povrchovou montážní mašinou, což minimalizuje vliv lidských faktorů. Po dokončení eutekty se měří síla tahu.

Výsledky experimentu :

Nastavení eutektické teplotní křivky:

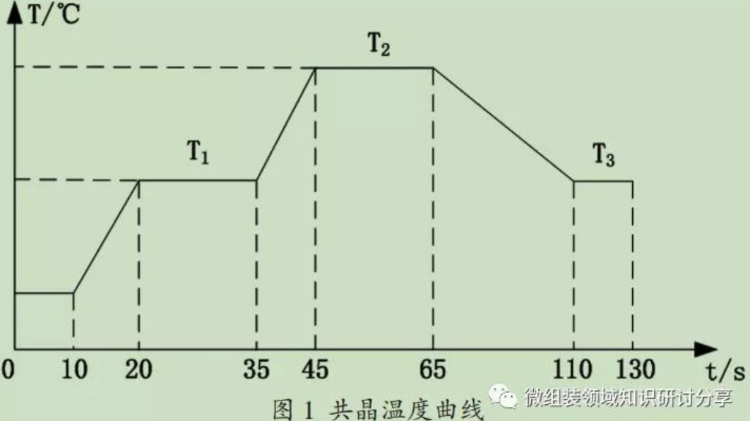

Křivka eutektické teploty převážně zahrnuje tři fáze: fázi předehřátí, eutektickou fázi a fázi ochlazování. Hlavním účelem fáze předehřátí je odebrání vodní páry uvnitř zařízení a snížení tepelného napětí; Eutektická fáze je převážně odpovědná za tvorbu roztavené slitiny eutektické vrstvy a je to nejdůležitější fáze v procesu eutektické svařování; Fáze ochlazování je procesem ochlazování zařízení po dokončení eutekty a teplota i rychlost ochlazování ovlivňují velikost zbytkového napětí uvnitř zařízení. Typická teplotná křivka je znázorněna na Obrázku 1.

T2 je o 30-60 stupňů nižší, T2 je teplota eutekty, T3 je chlazená teplota, která může být nastavena na 200-260 stupňů. Vzhledem k významnému vlivu teploty eutekty T2 na kvalitu eutektické vrstvy byl proveden experiment s jedním faktorem pro porovnání a určení T2. Analýza výsledků experimentu ukazuje, že při teplotě horké desky 320 stupňů je solder úplně roztavený a lze provést eutektické svařování. Aby se zvýšila namáčivost a tekutost zlata a cínu, je teplota eutekty během eutektického svařování nastavena na 320-330 stupňů.

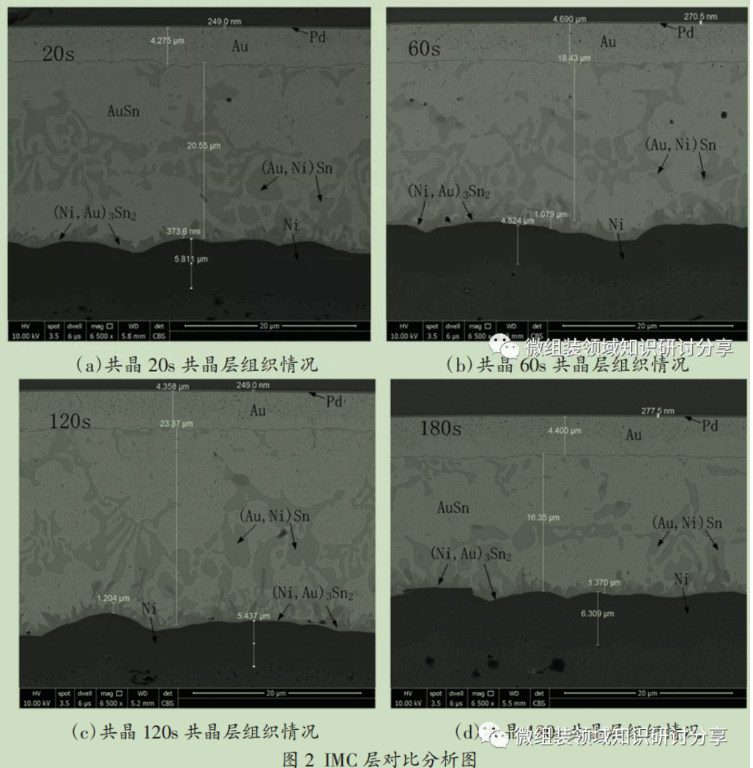

Navíc byly pro dobu udržování eutekty T2 provedeny porovnávací experimenty pomocí skenovací elektronové mikroskopie pro pozorování mikrostruktury eutektické vrstvy při různých časech T2. Výsledky experimentu jsou znázorněny na obrázku 2.

Pomocí srovnávací analýzy bylo zjištěno, že s přibývajícím eutektickým časem se tloušťka vrstvy IMC postupně zvyšuje z 0,373 μm na 1,370 μm a růst tlouštěky IMC se po eutektickém čase 160 sekund zpomalil. Podle energetické spektrální analýzy vznikne na rozhraní mezi spojem a niklem IMC kompozitní vrstva složená z (Zl, Ni) Sn a (Ni, Zl) 3Sn2. Analýza ukazuje, že během eutektického procesu se prvek niklu postupně difunduje do slitinové vrstvy Zl Sn, což způsobuje, že vrstva (Zl, Ni) Sn s malou množinou pevného roztoku Ni v struktuře slitiny postupně narůstá, což vedlo ke růstu vrstvy IMC.

Spojení různorodých kovů v eutektickém svařování vyžaduje IMC (mezikovová sloučenina), takže určitá tloušťka vrstvy IMC může pomoci zlepšit kvalitu svařování. Nicméně je vrstva IMC krucha a příliš silná vrstva IMC může významně snížit smykovou sílu spoje. Aby byla zajištěna tvorba vhodné tloušťky vrstvy IMC, celkový čas eutekty je ovládán na 2-3 minuty, přičemž doba eutektického tavení je 15-30 sekund. Za těchto podmínek lze tloušťku vrstvy IMC ovládat v rozmezí 0,3-0,9 μm a smyková síla eutektického čipu přesahuje 9,15 Kgf.

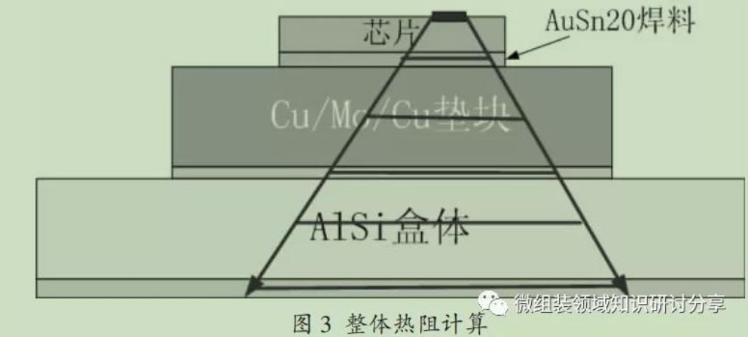

Výhodou eutektického svařování oproti epoxydovému spojování je nižší tepelná odpornost, která může splnit požadavky na odvádění tepla vysokovýkonných čipů. Proto je tepelná odpornost eutektického svařování velmi důležitá. Tepelnou odpornost struktur eutektického solderu lze analyzovat pomocí vzorce pro tepelnou odpornost: R = h/K.S, kde R je hodnota tepelné odpornosti, h je tloušťka vrstvy solderu, K je tepelná vodivost AuSn20 solderu a S je průřezová plocha solderu;

Pro tepelnou odpornost celkové struktury je model znázorněn na obrázku 3. Proces analýzy je spočítán na základě difuzního přenosu tepla v aktivní oblasti podle plánu difuze ve směru 45 stupňů a průřezová plocha je spočítána na základě efektivní plochy, tj. násobku délky a šířky střední části lichoběžníkové plochy.

Upozornění: Obsah tohoto článku pochází z Micro Assembly (semináře a sdílení v oblasti mikromontáže). Autorská práva na text, materiály, obrázky a další obsah patří původnímu autorovi. Obsah reprodukovaný na tomto webu je určen k sdílení a učení se pro všechny. Pokud dojde k porušení legitimních práv a zájmů původního autora, informujte nás prosím ihned a zařídíme smazání příslušného obsahu.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Všechna práva vyhrazena