Eutectic đề cập đến hiện tượng tan chảy eutectic trong vật liệu hàn eutectic ở nhiệt độ tương đối thấp. Hợp kim eutectic chuyển trực tiếp từ thể rắn sang lỏng mà không qua giai đoạn dẻo, và các đặc tính như dẫn nhiệt, điện trở, lực cắt, độ tin cậy, v.v. của nó vượt trội hơn so với phương pháp gắn keo epoxy truyền thống.

Hàn eutectic được sử dụng rộng rãi trong việc hàn các thiết bị tần số cao, công suất lớn và các thiết bị LED có yêu cầu tản nhiệt cao nhờ các ưu điểm như độ bền hàn cao, lực cắt mạnh, điện trở kết nối thấp và hiệu suất truyền nhiệt cao.

Máy gắn bề mặt tự động thông thường có phạm vi điều khiển áp lực từ 10-250g và có thể được lập trình và điều khiển cho mỗi lần đặt. Nó cũng có hệ thống phản hồi áp lực thời gian thực, phương pháp làm nóng bằng xung và hệ thống phát hiện nhiệt độ thời gian thực. Việc làm sạch nguyên liệu sử dụng máy làm sạch tia cực tím UV và máy làm sạch plasma BT.

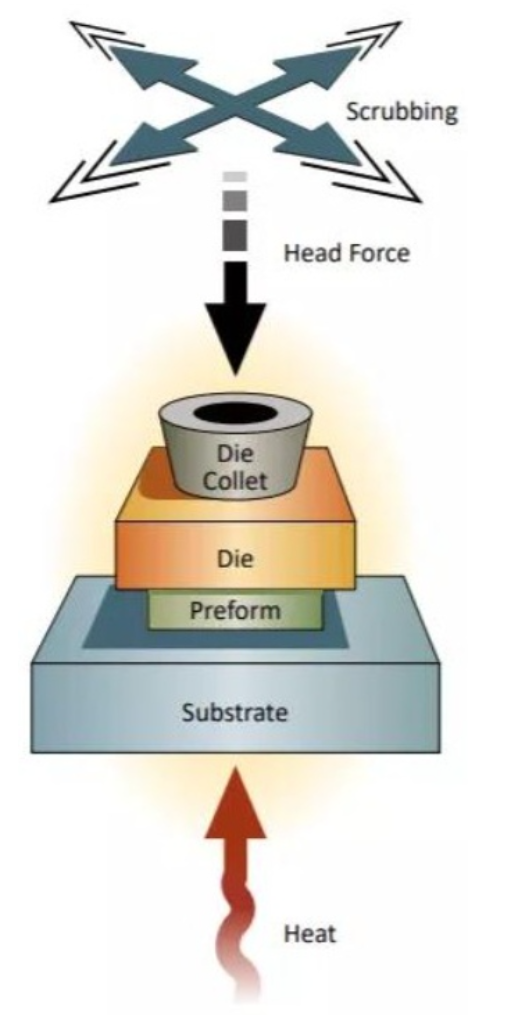

Máy đầu tiên đặt lần lượt khay đỡ, đệm hàn và chip lên bàn làm nóng xung, và sử dụng lỗ hút chân không hoặc kẹp để cố định khay đỡ. Khi khay được đặt trên bề mặt nóng, khí nitơ bắt đầu được thải ra xung quanh bề mặt nóng. Khi chip được đặt trên đệm hàn, bề mặt nóng sẽ bắt đầu làm nóng theo đường cong nhiệt đã thiết lập. Sau khi vật liệu hàn tan chảy, đầu hút cạo chip để làm ướt hoàn toàn vật liệu hàn. Các thông số như tần suất cạo, đường đi, biên độ, áp lực, v.v. có thể được thiết lập. Sau khi vật liệu hàn nguội và rắn lại, máy tự động đưa các chip đã nung trở lại hộp waffle.

Đối với vật liệu thí nghiệm, các kích thước khác nhau của hàn vàng-tin đã được cắt cơ học bằng máy cắt, sau đó tiến hành làm sạch siêu âm bằng cồn.

Phương tiện truyền dẫn sử dụng dạng 1:2:1 Cu/Mo/Cu, với Ni, Pd và Au được phủ lên bề mặt bằng phương pháp bắn hơi (sputtered). Trước khi áp dụng, nó trải qua quá trình làm khô siêu âm bằng cồn, làm sạch tia cực tím và làm sạch plasma để dự phòng sử dụng.

Chip sử dụng chip công suất GaAs. Sau khi chuẩn bị vật liệu thí nghiệm, chúng được đặt dưới dạng hộp wafer trên nền tảng cấp liệu của máy gắn linh kiện bề mặt. Sau đó, các thông số như đường cong nhiệt độ, áp lực, cào xước được kiểm soát thông qua lập trình. Toàn bộ quá trình eutectic được hoàn thành tự động bởi máy gắn linh kiện bề mặt, giảm thiểu ảnh hưởng của yếu tố con người. Đo lực cắt sau khi hoàn thành quá trình eutectic.

Kết quả thí nghiệm :

Cài đặt đường cong nhiệt độ eutectic:

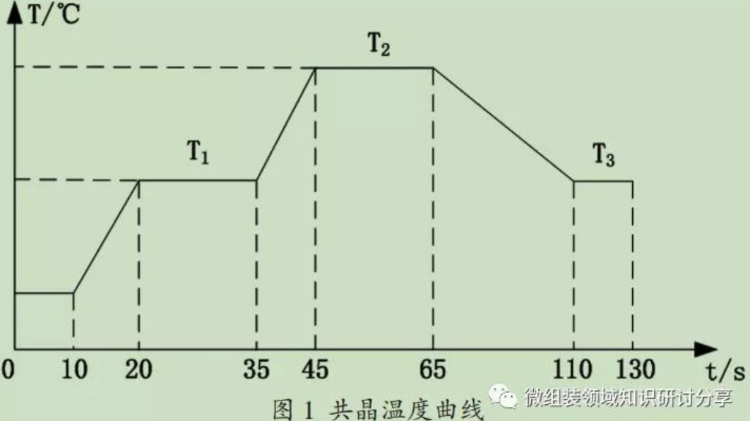

Đường cong nhiệt độ eutectic chủ yếu bao gồm ba giai đoạn: giai đoạn làm nóng preliminary, giai đoạn eutectic và giai đoạn làm mát. Chức năng chính của giai đoạn làm nóng preliminary là loại bỏ hơi nước bên trong thiết bị và giảm stress không khớp nhiệt; Giai đoạn eutectic chủ yếu chịu trách nhiệm cho việc hình thành lớp hợp kim tan chảy eutectic và là giai đoạn quan trọng nhất trong quá trình hàn eutectic; Giai đoạn làm mát là quá trình làm mát thiết bị sau khi hoàn thành eutectic, và nhiệt độ làm mát cũng như tốc độ sẽ ảnh hưởng đến mức độ ứng suất dư bên trong thiết bị. Đường cong nhiệt độ điển hình được hiển thị trong Hình 1.

T2 thấp hơn 30-60 độ, T2 là nhiệt độ eutectic, T3 là nhiệt độ làm mát, có thể được đặt ở khoảng 200-260 độ. Do ảnh hưởng đáng kể của nhiệt độ eutectic T2 đối với chất lượng lớp eutectic, một thí nghiệm so sánh yếu tố đơn lẻ đã được thực hiện để xác định T2. Phân tích kết quả thí nghiệm cho thấy khi nhiệt độ bàn nóng là 320 độ, thiếc hàn hoàn toàn tan chảy và hàn eutectic có thể được thực hiện. Để tăng khả năng thấm ướt và tính lưu động của thiếc hàn vàng thiếc, nhiệt độ eutectic được đặt ở khoảng 320-330 độ trong quá trình hàn eutectic vàng thiếc.

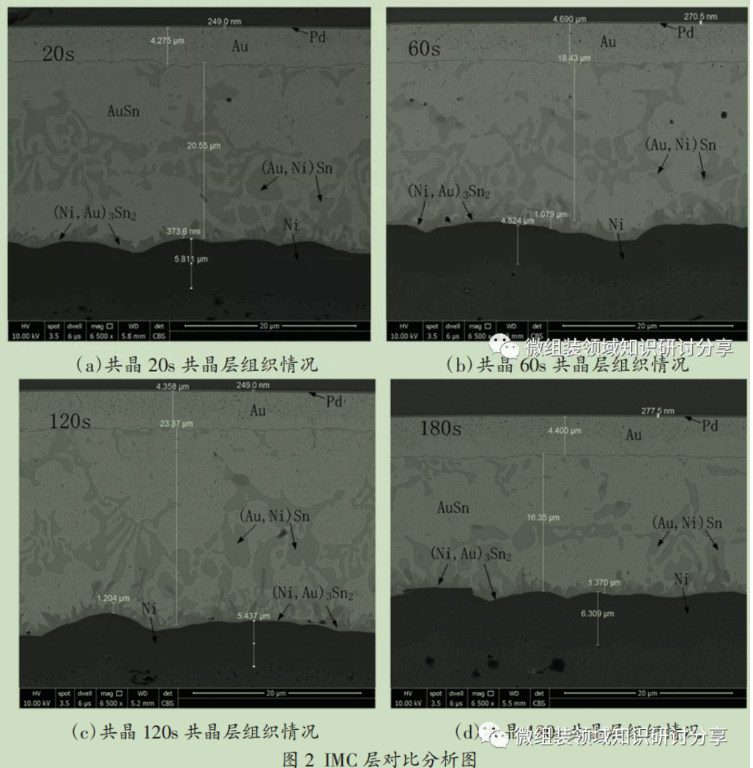

Ngoài ra, đối với thời gian giữ nhiệt độ eutectic T2, các thí nghiệm so sánh đã được tiến hành bằng cách sử dụng kính hiển vi điện tử quét để quan sát cấu trúc vi mô của lớp eutectic ở các thời gian T2 khác nhau. Kết quả thí nghiệm được trình bày trong Hình 2.

Qua phân tích so sánh, người ta đã phát hiện rằng với sự tăng lên của thời gian eutectic, độ dày của lớp IMC dần dần tăng từ 0,373um lên 1,370um, và sự tăng trưởng của độ dày IMC chậm lại sau 160 giây eutectic. Theo phân tích quang phổ năng lượng, một lớp composit IMC bao gồm (Au, Ni) Sn và (Ni, Au) 3Sn2 được hình thành tại giao diện hàn/niken. Phân tích cho thấy rằng trong quá trình eutectic, nguyên tố Ni của hợp kim dần dần khuếch tán vào lớp hợp kim Au Sn, khiến lớp (Au, Ni) Sn có một lượng nhỏ Ni hòa tan trong cấu trúc hợp kim dần dần tăng lên, dẫn đến sự tăng trưởng của lớp IMC.

Việc kết nối các kim loại khác chất trong hàn eutectic cần có IMC, vì vậy một độ dày nhất định của lớp IMC có thể giúp cải thiện chất lượng hàn. Tuy nhiên, lớp IMC là một hợp chất giòn và một lớp IMC quá dày có thể làm giảm đáng kể độ bền cắt của mối hàn. Để đảm bảo sự hình thành độ dày phù hợp của lớp IMC, thời gian eutectic tổng thể được kiểm soát ở mức 2-3 phút, với thời gian tan chảy eutectic từ 15-30 giây. Trong những điều kiện này, độ dày của lớp IMC có thể được kiểm soát trong khoảng 0.3-0.9um và độ bền cắt của chip eutectic vượt quá 9.15Kgf.

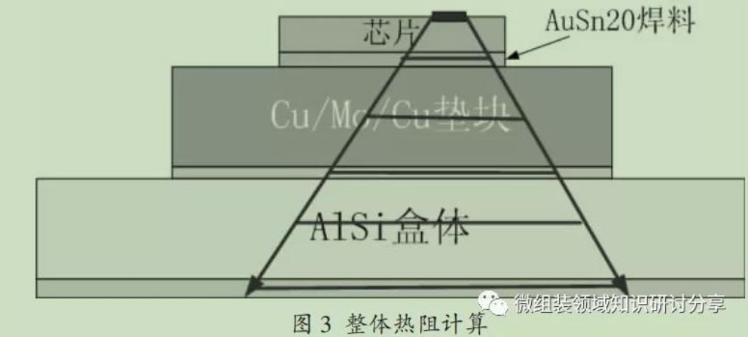

Lợi thế của hàn eutectic so với gắn bằng keo epoxy nằm ở mức độ kháng nhiệt thấp hơn, có thể đáp ứng yêu cầu tản nhiệt của các chip công suất cao. Do đó, kháng nhiệt của hàn eutectic rất quan trọng. Kháng nhiệt của cấu trúc hàn eutectic có thể được phân tích bằng công thức kháng nhiệt: R = h/K.S, trong đó R là giá trị kháng nhiệt, h là độ dày lớp hàn, K là hệ số dẫn nhiệt của hàn AuSn20, và S là diện tích mặt cắt ngang của lớp hàn;

Đối với kháng nhiệt cấu trúc tổng thể, mô hình được hiển thị trong Hình 3. Quá trình phân tích được tính toán dựa trên sự truyền nhiệt khuếch tán trong vùng hoạt động, theo kế hoạch khuếch tán 45 độ, và diện tích mặt cắt được tính toán dựa trên diện tích hiệu quả, tức là kế hoạch sản phẩm chiều dài và chiều rộng của phần giữa mặt hình thang.

Thông báo: Nội dung của bài viết này được lấy từ Micro Assembly (một hội thảo chia sẻ kiến thức trong lĩnh vực lắp ráp vi mô). Bản quyền của văn bản, tài liệu, hình ảnh và nội dung khác thuộc về tác giả gốc. Nội dung được tái bản trên trang web này nhằm mục đích chia sẻ và học hỏi cho mọi người. Nếu quyền lợi hợp pháp của tác giả gốc bị xâm phạm, vui lòng thông báo cho chúng tôi kịp thời và chúng tôi sẽ sắp xếp để xóa nội dung liên quan.

Bản quyền © Công ty TNHH Minder-Hightech Quảng Châu. Tất cả các quyền được bảo lưu.