การแกะสลักวัสดุมิติต่ำหมายถึงกระบวนการแกะสลักวัสดุมิติสอง (เช่น กราฟีน โมลิบดีนัมไดซัลไฟด์ เป็นต้น) และวัสดุมิติหนึ่ง (เช่น เส้นนาโน เสาอากาศนาโน เป็นต้น) จุดประสงค์ของการแกะสลักวัสดุมิติต่ำคือการเตรียมโครงสร้างนาโนที่มีรูปร่างและขนาดเฉพาะ เพื่อให้สามารถควบคุมและเพิ่มประสิทธิภาพของคุณสมบัติวัสดุและการทำงานของอุปกรณ์ได้ วัสดุมิติต่ำมักจะถูกแกะสลักโดยใช้วิธีการแกะสลักทางเคมี โดยใช้ปฏิกิริยาเคมีในการประมวลผลวัสดุ และวิธีการแกะสลักทางเคมีที่ใช้กันอย่างแพร่หลายรวมถึงการแกะสลักแบบเปียกและการแกะสลักแบบแห้ง

ความยากลำบากในการแกะสลักวัสดุมิติต่ำประกอบด้วย: 1. การเลือกการแกะสลัก: วัสดุมิติต่ำแต่ละชนิดมีข้อกำหนดที่แตกต่างกันสำหรับเงื่อนไขการแกะสลัก และจำเป็นต้องเลือกเงื่อนไขการแกะสลักที่เหมาะสมตามคุณสมบัติเฉพาะของวัสดุ เช่น ก๊าซแกะสลัก พลังงาน เวลา เป็นต้น 2. คุณภาพของการแกะสลัก: คุณภาพของการแกะสลักของวัสดุมิติต่ำส่งผลโดยตรงต่อประสิทธิภาพและการใช้งานของมัน และจำเป็นต้องควบคุมอัตราและระดับการแกะสลักเพื่อหลีกเลี่ยงการแกะสลักเกินหรือน้อยเกินไป 3. ความสม่ำเสมอของการแกะสลัก: ความสม่ำเสมอของการแกะสลักของวัสดุมิติต่ำมีความสำคัญต่อการเตรียมอุปกรณ์คุณภาพสูง และจำเป็นต้องควบคุมพารามิเตอร์เช่น อุณหภูมิ อัตราการไหลของก๊าซ และแรงดันในกระบวนการแกะสลักเพื่อให้มั่นใจถึงความสม่ำเสมอของการแกะสลัก 4. การบำบัดหลังการแกะสลัก: หลังจากการแกะสลัก ตัวอย่างจำเป็นต้องได้รับการทำความสะอาดและการบำบัดเพื่อกำจัดผลิตภัณฑ์จากการแกะสลักและก๊าซเหลือจากการแกะสลัก เพื่อให้มั่นใจถึงคุณภาพผิวและความเสถียรของตัวอย่าง

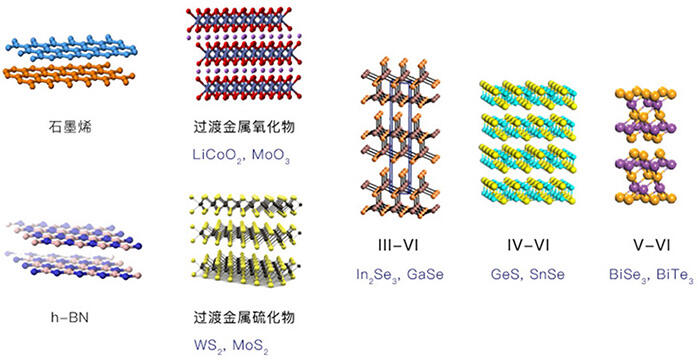

วัสดุฟิล์มอิเล็กทรอนิกส์สองมิติแบบบางหมายถึงวัสดุใหม่ที่มีสองมิติซึ่งมีความหนาเพียงชั้นอะตอมเดียวหรือไม่กี่ชั้น โดยส่วนใหญ่เกิดจากการพันธะโควาเลนต์

รวมถึงหลัก ๆ ดังนี้:

1. กราฟีน, h-BN;

2. ออกไซด์ของโลหะทรานซิชัน;

3. TMCs, MX 2(M=Mo, W, Re, Ti, Zr, Hf, V, Nb, Ta, Pt, Pd, Fe; X=S, Se, Te),MoS 2wS 2;ฯลฯ

4. วัสดุที่อิงบนกำมะถันชนิด III/IV/V เป็นต้น

การวิจัยในช่วงแรกเกี่ยวกับวัสดุฟิล์มอิเล็กทรอนิกส์สองมิติ โดยเฉพาะอย่างยิ่งวัสดุกราเฟน มุ่งเน้นไปที่วิธีการเตรียมวัสดุสองมิติ เช่น การลอกออกทางกลไก การลด การเคลือบเป็นต้น และการศึกษาคุณสมบัติของวัสดุ เมื่อมีความก้าวหน้าอย่างต่อเนื่องในการเตรียมวัสดุฟิล์มบางสองมิติขนาดใหญ่ ผู้คนเริ่มหันมาสนใจการเตรียมอุปกรณ์ การทำให้บางลงและการสร้างรูปแบบของวัสดุฟิล์มบางสองมิติเป็นกุญแจสำคัญในการเตรียมอุปกรณ์สองมิติ วิธีการแกะสลักแบบพลาสมาแห้งสำหรับเซมิคอนดักเตอร์แบบดั้งเดิมมีข้อเสียเปรียบที่ร้ายแรงสองประการในการทำให้วัสดุสองมิติบางลงและสร้างรูปแบบ:

1. อัตราการแกะสลักที่มากเกินไปไม่สามารถตอบสนองต่อการแกะสลักที่แม่นยำและคงที่ของชั้นอะตอมของวัสดุสองมิติ (ระดับซับนาโนเมตร);

2. การโจมตีด้วยไอออนพลังงานสูงสามารถก่อให้เกิดความเสียหายเชิงโครงสร้างแก่วัสดุ 2D ส่งผลให้เกิดข้อบกพร่องในวัสดุ

ลักษณะที่เครื่องแกะสลักเฉพาะสำหรับวัสดุสองมิติควรมีคือ:

1. ควบคุมกำลังไฟฟ้าที่ระดับมิลลิวัตต์;

2. กำลังเริ่มต้นขั้นต่ำควรควบคุมไว้ต่ำกว่า 5W;

3. การควบคุมการแกะสลักชั้นแล้วชั้นเล่า โดยอัตราการแกะสลักสามารถควบคุมได้อย่างแม่นยำระหว่าง 0.3 ถึง 10 ชั้นต่อนาที

4. พลังงานไอออนสำหรับการทิ้งตัวอย่างสามารถต่ำได้ถึง 10 eV หรือน้อยกว่า

สารละลายแกะสลักวัสดุ 2D - SHL 100 μ/200 μ - RIE

เราได้พัฒนาเครื่อง SHL 100 μ/200 μ - RIE ซีรีส์โดยใช้เทคโนโลยีไมโครพลาสมาเพื่อแก้ไขปัญหาการประยุกต์ใช้งานของวัสดุสองมิติที่กล่าวมาข้างต้น เครื่องนี้ใช้สำหรับการแกะสลักลดชั้นและการแกะสลักแบบมีรูปแบบของวัสดุสองมิติ เช่น กราฟีน รูปที่ 2 แสดงให้เห็นถึงลักษณะภายนอกของเครื่องแกะสลักวัสดุสองมิติ

การประยุกต์ใช้งานหลักของเครื่องแกะสลักวัสดุสองมิติคือ:

1. การแกะสลักแยกชั้นของวัสดุ 2D เพื่อเตรียมตัวอย่างวัสดุ 2D หนึ่งชั้นหรือไม่กี่ชั้น

2. การแกะสลักลวดลายวัสดุ 2D เพื่อเตรียมอุปกรณ์วัสดุ 2D

3. การประมวลผลการดัดแปลงวัสดุ 2D

ตัวชี้วัดประสิทธิภาพหลักของเครื่องแกะสลักวัสดุสองมิติ:

1. สามารถจัดการตัวอย่างได้ถึงขนาดสี่นิ้ว/แปดนิ้วและเล็กลงไป;

2. การแกะสลักพลาสมาแบบอัลตร้าเวก: สามารถบรรลุกำลังในการประมวลผลต่ำถึง 3 W (@ ขั้วไฟฟ้า 100mm) RF (@ 13.56 MHz) โดยมีความหนาแน่นของกำลังต่ำถึง 38 mW/cm2 และความแม่นยำของกำลังเอาต์พุตต่ำกว่า 0.1 W;

3. พลังงานไอออนสำหรับการทิ้งตัวอย่างสามารถต่ำได้ถึง 10 eV;

4. สามารถทำให้เกิดการกร่อนชั้นอะตอมอย่างเสถียรและแม่นยำตั้งแต่ 0.1 ชั้น/นาที ถึง 1 ชั้น/นาที;

โครงสร้างหลักของเครื่องกร่อนวัสดุสองมิติคือ:

1. สามารถติดตั้งก๊าซกระบวนการ 3 ถึง 8 ชนิดและควบคุมด้วย MFC แบบปิดสนิทด้วยโลหะ;

2. ใช้วัสดุอลูมิเนียมเกรดเซมิคอนดักเตอร์ 6061 เป็นวัสดุห้องปฏิบัติการเพื่อขจัดการปนเปื้อนของตัวอย่างจากธาตุเจือปนในวัสดุสแตนเลส;

3. ห้องโหลดล็อคสามารถกำหนดค่าได้ และแรงดันสุญญากาศเบื้องหลังของห้องกระบวนการสามารถถึง 4 x 10-4 Pa;

การควบคุมกระบวนการแบบอัตโนมัติทั้งหมด การจัดการการเข้าสู่ระบบของผู้ใช้ตามลำดับชั้น การบันทึกข้อมูลกระบวนการและข้อมูลสถานะเครื่องแบบเรียลไทม์ การจัดการและการเรียกใช้คลังข้อมูลกระบวนการ Recipe การจัดการวงจรชีวิตของชิ้นส่วนและการตรวจสอบข้อผิดพลาดด้วยตนเอง

ผลลัพธ์กราฟิกของการลบวัสดุ 2D:

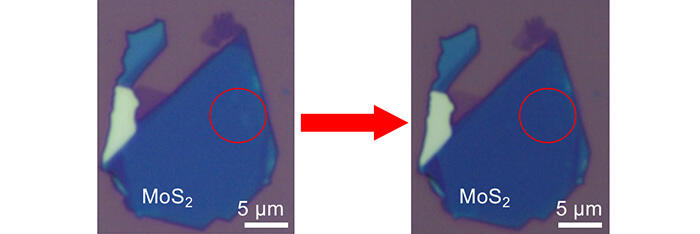

SHL100μ-RIE, 38 mW/cm 2, 10s: ทำความสะอาดเศษซากบนผิวของชั้นน้อยที่เกล็ด MoS 2.

จากทีมของซุน เจี้ยน และหลิว เสี่ยวฉี คณะฟิสิกส์และอิเล็กทรอนิกส์ มหาวิทยาลัยเซียงหนาน

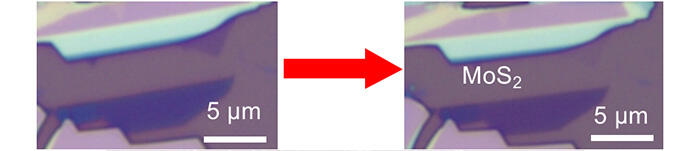

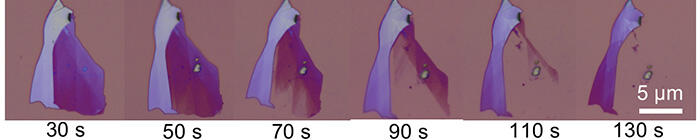

SHL100μ-RIE, 51 มW/ซม 2, 3 วินาที: กร่อน MoS 2ชั้นต่อชั้น.

จากทีมของซุน เจี้ยน และหลิว เสี่ยวฉี คณะฟิสิกส์และอิเล็กทรอนิกส์ มหาวิทยาลัยเซียงหนาน

SHL100μ-RIE, 0.5 W/ซม 2: แกะชั้นกราฟีนทีละชั้น

จากทีมของซุน เจี้ยน และหลิว เสี่ยวฉี คณะฟิสิกส์และอิเล็กทรอนิกส์ มหาวิทยาลัยเซียงหนาน

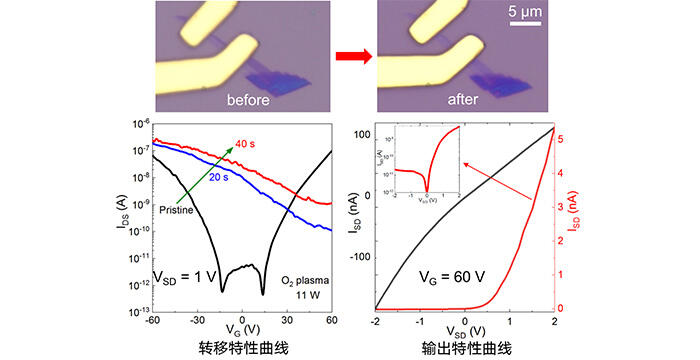

SHL100μ-RIE, 140 mW/cm 2: WSe 2การเติมสารประเภท p

จากทีมของซุน เจี้ยน และหลิว เสี่ยวฉี คณะฟิสิกส์และอิเล็กทรอนิกส์ มหาวิทยาลัยเซียงหนาน

SHL100μ-RIE, 0.5 W/ซม 2: แกะชั้นกราฟีนทีละชั้น

จากทีมของซุน เจี้ยน และหลิว เสี่ยวฉี คณะฟิสิกส์และอิเล็กทรอนิกส์ มหาวิทยาลัยเซียงหนาน

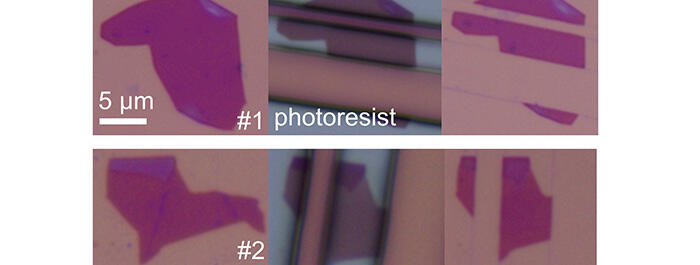

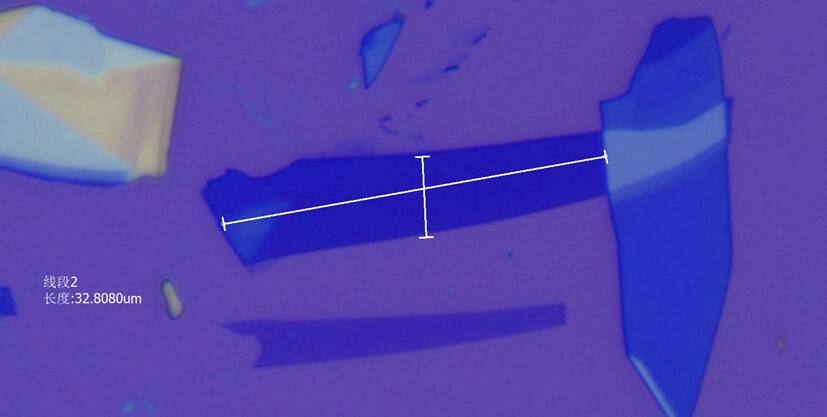

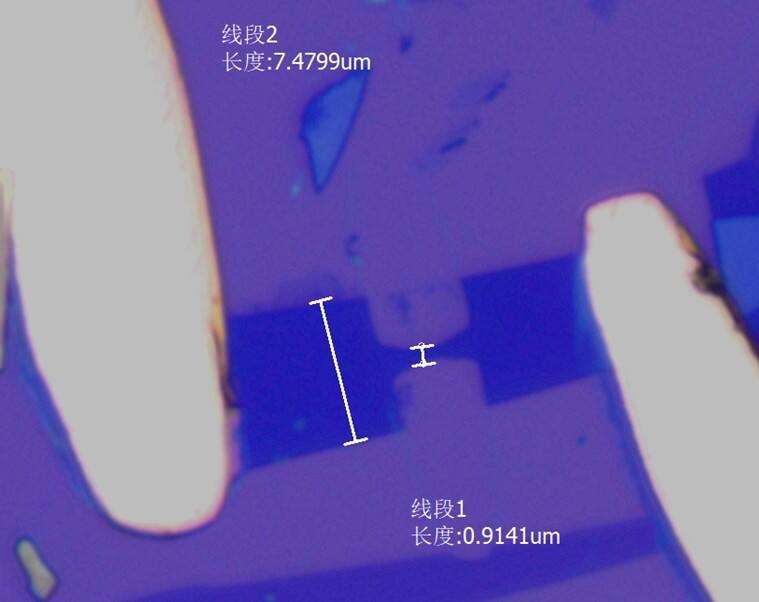

SHL100μ-RIE, แกะ WS 2ชั้นต่อชั้น.

จากทีมของเสวี่ยเฟย หลี่ คณะวิทยาศาสตร์และเทคโนโลยีแห่งมหาวิทยาลัยหัวจง.

SHL100μ-RIE, การแกะชั้นกราฟีนทีละชั้น.

ลิขสิทธิ์ © Guangzhou Minder-Hightech Co.,Ltd. สงวนลิขสิทธิ์