Eutectisch verwijst naar het verschijnsel van eutectische smelting in eutectisch lood op relatief lage temperaturen. Eutectische legeringen veranderen rechtstreeks van vast naar vloeibaar zonder door de plastic fase te gaan, en hun warmtegeleiding, weerstand, schuifkracht, betrouwbaarheid, etc., zijn superieur aan traditioneel epoxybonding.

Eutectisch lassen wordt breed toegepast bij het lassen van hoogfrequentie-, hoogvermogenapparatuur en LED-apparatuur met hoge hitteafscheidingseisen, vanwege de voordelen van een sterke lassterkte, krachtige schuifkracht, lage aansluitweerstand en hoge warmteoverdragefficiëntie.

De conventionele automatische oppervlakteplaatmachine heeft een drukbereik van 10-250g en kan voor elk plaatsen worden geprogrammeerd en gecontroleerd. Het heeft ook een real-time drukfeedbacksysteem, een pulsverwarmingmethode en een real-time temperatuurdetectiesysteem. Rauwmateriaalreiniging gebruikt een UV-ultraviolette reinigingsmachine en een BT-plasmareinigingsmachine.

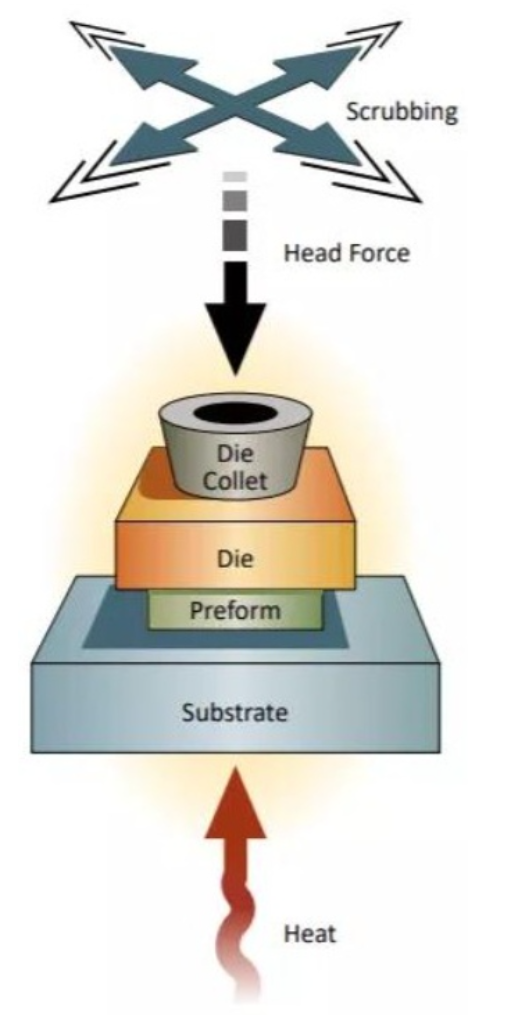

De machine plaatset eerst de drager, de solderpad en de chip op tafel in een pulserend verwarmingsproces, en gebruikt vacuümzuiggaten of fixaties om de drager vast te houden. Wanneer de drager op de warme plaat wordt geplaatst, begint er rondom de warme plaat stikstofgas vrij te komen. Wanneer de chip op de solderpad wordt geplaatst, begint de warme plaat te verwarmen volgens de ingestelde temperatuurcurve. Nadat de solder is gesmolten, schraapt de zuigkop de chip om de solder volledig te natigen. De parameters zoals schraffrequentie, pad, amplitude, druk, etc. kunnen ingesteld worden. Nadat de afgekoelde solder is vastgezet, zet de machine automatisch de gesinterde chips terug in het wafelbakje.

Voor experimentele materialen werden verschillende maten goud-tinnesolder mechanisch met een snijmachine gesneden, gevolgd door alcoholultrageluidreiniging.

De drager neemt een 1:2:1 Cu/Mo/Cu vorm aan, met Ni, Pd en Au gespoten op de oppervlakte. Voordat het wordt toegepast, ondergaat het een alcoholultrageluidsdroogproces, ultravioole reiniging en plasmareinigingsproces voor reservegebruik.

De chip gebruikt een GaAs vermogenschip. Nadat de experimentele materialen zijn voorbereid, worden ze in de vorm van een wafelbox geplaatst op het voedingsplatform van de surface mount machine. Vervolgens worden de temperatuurcurve, druk, schuren en andere parameters beheerd door programmering. Het hele eutectische proces wordt automatisch voltooid door de surface mount machine, waardoor de invloed van menselijke factoren wordt verminderd. Meet de schuifkracht na afloop van het eutectische proces.

Experimentele resultaten :

Instelling van de eutectische temperatuurcurve:

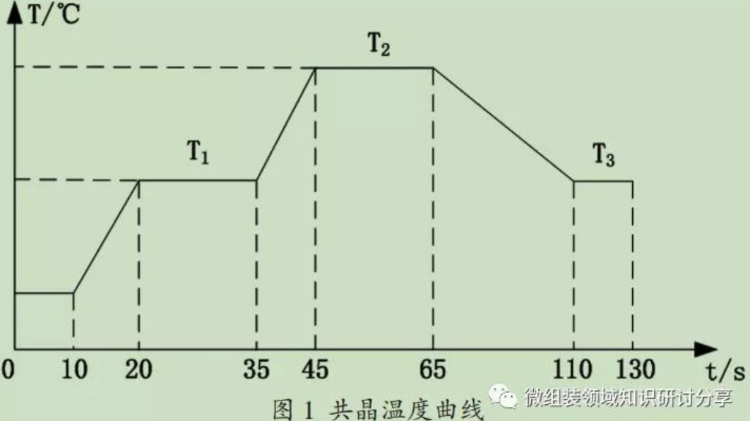

De eutectische temperatuurcurve omvat voornamelijk drie fasen: de voorverwarmingfase, de eutectische fase en de afkoelingsfase. De hoofdfunctie van de voorverwarmingfase is het verwijderen van waterdamp binnen het apparaat en het verminderen van thermische mismatchspanningen; De eutectische fase is vooral verantwoordelijk voor de vorming van het gesmolten eutectisch legermetaal en is de belangrijkste fase in het eutectische lassenproces; De afkoelingsfase is het proces waarbij het apparaat wordt afgekoeld nadat de eutectische fase is voltooid, en de afkoeltemperatuur en -snelheid kunnen invloed uitoefenen op de grootte van de residu-spanningen binnen het apparaat. De typische temperatuurcurve is weergegeven in Figuur 1.

T2 is 30-60 graden lager, T2 is de eutectische temperatuur, T3 is de koeltemperatuur, die ingesteld kan worden op 200-260 graden. Vanwege het grote effect van de eutectische temperatuur T2 op de kwaliteit van de eutectische laag werd een enkelvoudig faktorvergelijkend experiment uitgevoerd om T2 te bepalen. De analyse van de experimentele resultaten toont aan dat wanneer de temperatuur van de hete tafel 320 graden is, wordt de solder volledig gesmolten en kan eutectisch lassen worden uitgevoerd. Om de natbaarheid en vloeibaarheid van de goud-tin solder te verhogen, wordt de eutectische temperatuur ingesteld op 320-330 graden tijdens het goud-tin eutectischlassen.

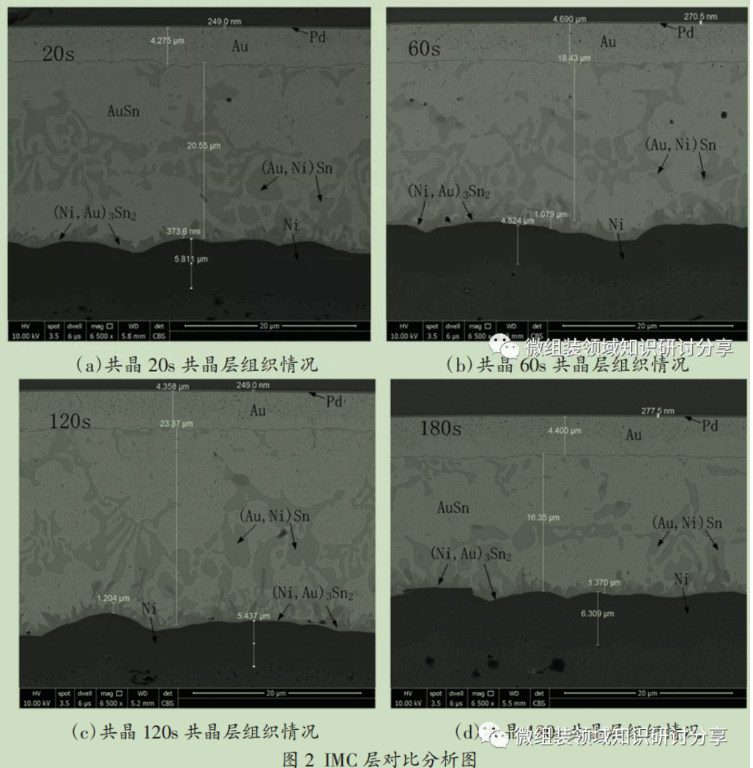

Daarnaast werden voor de vasthoudtijd van de eutectische temperatuur T2 vergelijkende experimenten uitgevoerd met behulp van elektronenmicroscopie om de microstructuur van de eutectische laag bij verschillende T2-tijden te observeren. De experimentele resultaten zijn weergegeven in Figuur 2.

Door middel van vergelijkende analyse is gevonden dat met de toename van het eutectisch tijdsbestek, de dikte van de IMC-laag geleidelijk toenam van 0,373um naar 1,370um, en dat de groei van de IMC-dikte vertraagde na een eutectische tijd van 160 seconden. Volgens energiespectrumanalyse wordt er een IMC-compositelaag gevormd uit (Au, Ni) Sn en (Ni, Au) 3Sn2 aan de solder/nickel grens. Analyse toont aan dat gedurende het eutectische proces het nikkel-element in de legering geleidelijk diffundeert in de Au Sn-legeringslaag, wat resulteert in een toename van de (Au, Ni) Sn-laag met een kleine hoeveelheid Ni-opplosing in de legeringsstructuur, wat leidt tot de groei van de IMC-laag.

De verbinding van heterogene metalen bij eutectisch lassen vereist IMC, dus een bepaalde dikte van de IMC-laag kan helpen bij het verbeteren van de kwaliteit van de lasnaad. Maar de IMC-laag is een broos samengestelde stof en een te dikke IMC-laag kan de schuifsterkte van de lasnaden aanzienlijk verlagen. Om de vorming van een geschikte dikte van de IMC-laag te waarborgen, wordt de totale eutectische tijd beheerd op 2-3 minuten, met een eutectisch smelttijd van 15-30 seconden. Onder deze omstandigheden kan de dikte van de IMC-laag worden beheerd tussen 0,3-0,9um en overschrijdt de schuifsterkte van de eutectische chip 9,15Kgf.

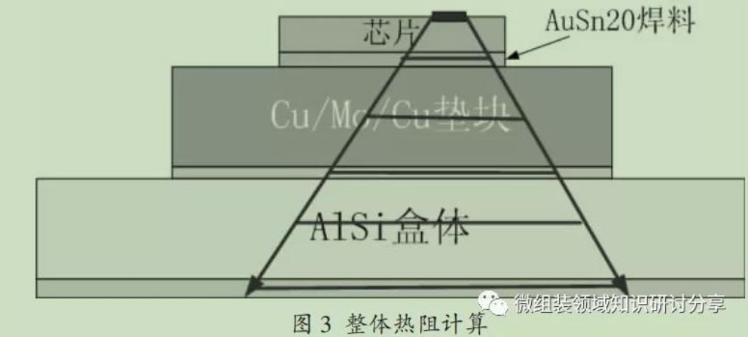

Het voordeel van eutectisch solderen ten opzichte van epoxybonding ligt in de lagere thermische weerstand, die de hitte-dissipatie-eisen van hoogvermogenschips kan voldoen. Daarom is de thermische weerstand van eutectisch solderen zeer belangrijk. De thermische weerstand van eutectische solderstructuren kan worden geanalyseerd met behulp van de formule voor thermische weerstand: R = h/K.S, waarbij R de waarde van de thermische weerstand is, h de dikte van het soldelaagje, K de thermische geleidingscoëfficiënt van AuSn20-solder en S het doorsnedegebied van de solder;

Voor de thermische weerstand van de gehele structuur is het model weergegeven in Figuur 3. Het analyseproces wordt berekend op basis van diffusie-warmteoverdracht in het actieve gebied, volgens een 45-graden diffusieplan, en wordt het doorsnedegebied berekend op basis van het effectieve gebied, dat wil zeggen het lengte-breedte-productplan van het midden van het trapeziumoppervlak.

Disclaimer: De inhoud van dit artikel is ontleend aan Micro Assembly (een kennisbijeenkomst en -deling in het veld van micro montage). De auteursrechten op de tekst, materialen, afbeeldingen en andere inhoud behoren toe aan de oorspronkelijke auteur. De op deze website gereproduceerde inhoud is bedoeld om door iedereen te worden gedeeld en geleerd uit. Indien de wettelijke rechten en belangen van de oorspronkelijke auteur worden geschonden, gelieve ons hierover onmiddellijk in kennis te stellen en wij zullen zorgen voor het verwijderen van de relevante inhoud.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Alle rechten voorbehouden