يشير مصطلح eutectic إلى ظاهرة انصهار eutectic في لحام الeutectic عند درجات حرارة منخفضة نسبيًا. تتحول السبائك eutectic مباشرة من الحالة الصلبة إلى الحالة السائلة دون المرور بالمرحلة البلاستيكية، وتفوق خصائصها مثل التوصيل الحراري، المقاومة، القوة القصوى، والموثوقية، السباكة التقليدية باستخدام الراتنج الإيبوكسي.

يُستخدم اللحام eutectic على نطاق واسع في لحام الأجهزة عالية التردد والطاقة العالية والأجهزة LED ذات متطلبات التفريغ الحراري العالي بسبب ميزاته التي تشمل قوة لحام عالية، قوة قص كبيرة، مقاومة اتصال منخفضة وكفاءة نقل حراري عالية.

يتميز الجهاز التقليدي للتركيب السطحي الآلي بمدى تحكم في الضغط يتراوح بين 10-250 جرام، ويمكن برمجته وضبطه لكل عملية وضع. كما يحتوي على نظام رد فعل فوري للضغط، طريقة تسخين النبضات، ونظام كشف درجة الحرارة الفوري. يتم تنظيف المواد الخام باستخدام ماكينة التنظيف فوق البنفسجية UV وماكينة التنظيف البلازمي BT.

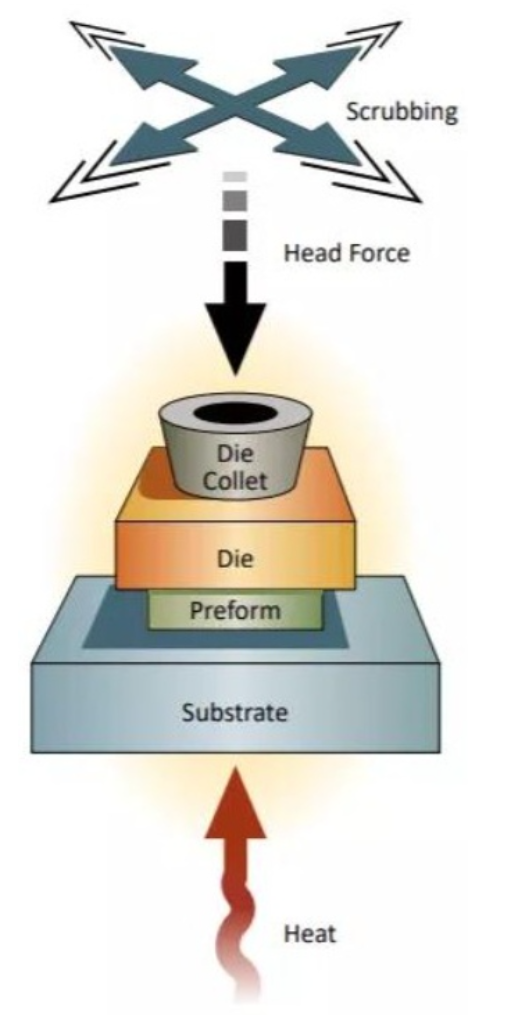

أولاً، تقوم الآلة بوضع الحامل، لوح اللحام، والشريحة على طاولة التسخين النبضية بالترتيب، وتستخدم فتحات شفط الفراغ أو الأدوات الثابتة لتثبيت الحامل. عندما يتم وضع الحامل على المسرح الساخن، يبدأ غاز النيتروجين في الانبعاث حول المسرح الساخن. عند وضع الشريحة على لوح اللحام، يبدأ المسرح الساخن في التسخين وفقًا منحنى درجة الحرارة المحدد. بعد ذوبان اللحام، يقوم رأس الشفط بشطف الشريحة لتحقيق تبلور كامل للحام. يمكن ضبط المعلمات مثل تردد الشطف، المسار، العزم، الضغط، وما إلى ذلك. بعد تصلب اللحام أثناء التبريد، تقوم الآلة بإعادة الشرائح المشوية تلقائيًا إلى صندوق الوافر.

بالنسبة للمواد التجريبية، تم قص أقطاب اللحام الذهبية القصديرية بأحجام مختلفة ميكانيكيًا باستخدام آلة القطع، ثم تنظيفها بالموجات فوق الصوتية باستخدام الكحول.

يستخدم الحامل شكل 1:2:1 من Cu/Mo/Cu، مع طلاء سطحي بواسطة Ni وPd وAu. قبل الاستخدام، يتم تعريضه لعملية تجفيف بالموجات فوق الصوتية باستخدام الكحول، تنظيف الأشعة فوق البنفسجية، وتنظيف البلازما للتخزين الاحتياطي.

يتبنى الرقاقة رقاقة قوة GaAs. بعد إعداد المواد التجريبية، يتم وضعها في صورة صندوق وافل على منصة التغذية الخاصة بجهاز التركيب السطحي. بعد ذلك، يتم التحكم في المنحنى الحراري، الضغط، الخدش وغيرها من المعلمات من خلال البرمجة. يتم إكمال عملية الانصهار المشتركة بالكامل تلقائيًا بواسطة جهاز التركيب السطحي، مما يقلل من تأثير العوامل البشرية. يتم قياس القوة القصية بعد اكتمال الانصهار المشترك.

نتائج التجربة :

إعداد منحنى درجة حرارة الانصهار المشترك:

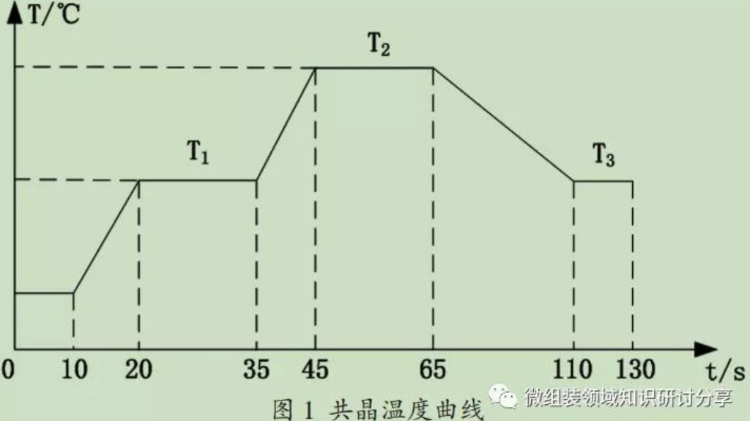

تتضمن منحنى درجة الحرارة الeutectic أساسا ثلاث مراحل: مرحلة التسخين، ومرحلة eutectic، ومرحلة التبريد. الوظيفة الرئيسية لمرحلة التسخين هي إزالة بخار الماء داخل الجهاز وتقليل الإجهاد الناتج عن عدم توافق الحرارة؛ أما مرحلة eutectic فهي المسؤولة بشكل رئيسي عن تكوين طبقة السبيكة المنصهرة وهي أهم مرحلة في عملية اللحام eutectic؛ ومرحلة التبريد هي عملية تبريد الجهاز بعد اكتمال العملية eutectic، وستؤثر درجة حرارة التبريد ومعدله على حجم الإجهاد المتبقي داخل الجهاز. يظهر المنحنى الحراري النموذجي في الشكل 1.

T2 هو أقل بمقدار 30-60 درجة من T2، وهو درجة حرارة التبلور الثنائي، وT3 هي درجة حرارة التبريد، والتي يمكن ضبطها بين 200-260 درجة. بسبب التأثير الكبير لدرجة حرارة التبلور الثنائي T2 على جودة طبقة التبلور الثنائي، تم إجراء تجربة مقارنة عامل واحد لتحديد T2. تشير تحليل نتائج التجربة إلى أنه عندما تكون درجة حرارة الطاولة الساخنة 320 درجة، يذوب اللحام تمامًا ويمكن إجراء اللحام بالتبلور الثنائي. من أجل زيادة قابلية الانتشار والسيولة للحام الذهب القصدير، يتم ضبط درجة حرارة التبلور الثنائي بين 320-330 درجة أثناء اللحام بالتبلور الثنائي للذهب والقصدير.

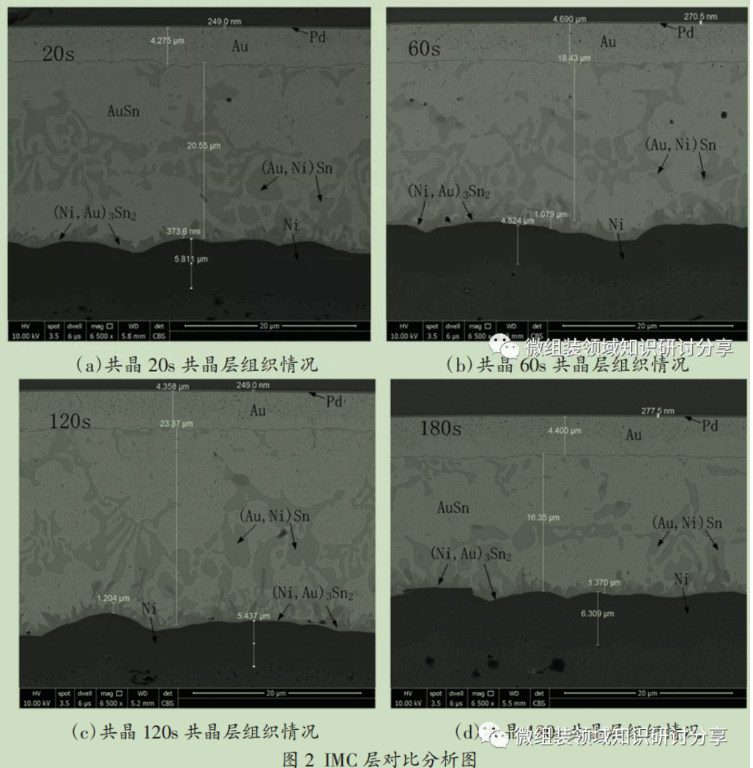

بالإضافة إلى ذلك، بالنسبة لفترة الإبقاء عند درجة حرارة التبلور الثنائي T2، تم إجراء تجارب مقارنة باستخدام المجهر الإلكتروني المسحّي لرصد البنية الدقيقة لطبقة التبلور الثنائي عند أوقات مختلفة من T2. تُظهر نتائج التجربة في الشكل 2.

من خلال التحليل المقارن، تم العثور على أن سماكة طبقة IMC تزداد تدريجياً من 0.373 ميكرومتر إلى 1.370 ميكرومتر مع زيادة وقت التكوين الثنائي. وبعد مرور 160 ثانية من التكوين الثنائي، يتباطأ نمو سمك طبقة IMC. وفقًا لتحليل الطيف الطاقوي، يتم تكوين طبقة مركبة من IMC تتكون من (Au, Ni) Sn و (Ni, Au) 3Sn2 عند واجهة اللحام/النيكل. يشير التحليل إلى أنه أثناء عملية التكوين الثنائي، ينتشر عنصر النيكل في السبيكة تدريجيًا إلى طبقة سبيكة Au Sn، مما يؤدي إلى زيادة طبقة (Au, Ni) Sn التي تحتوي على كمية صغيرة من حل صلب النيكل في هيكل السبيكة، مما يؤدي إلى نمو طبقة IMC.

تتطلب عملية ربط المعادن المتنوعة في اللحام اليوتكتيكي وجود IMC، لذا يمكن لسمك معين من طبقة IMC أن يساعد في تحسين جودة اللحام. ومع ذلك، فإن طبقة IMC هي مركب هش، وطبقة IMC ذات سمك مفرط يمكن أن تقلل بشكل كبير من قوة القص للحام. لضمان تكوين طبقة IMC بسمك مناسب، يتم التحكم في الوقت الإجمالي لليوتكتيك بين 2-3 دقائق، مع وقت ذوبان يوتكتيكي بين 15-30 ثانية. تحت هذه الظروف، يمكن التحكم في سمك طبقة IMC بين 0.3-0.9 ميكرون، وقوة القص للشرائح اليوتكتيكية تتجاوز 9.15 كيلوغرام.

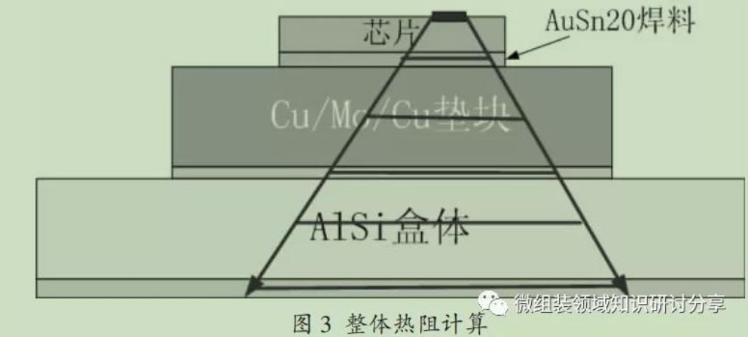

الاستفادة من اللحام اليوتكتيكي مقارنةً بربط الإيبوكسي تكمن في مقاومته الحرارية الأقل، والتي يمكن أن تلبي متطلبات التهوية للشرائح ذات القدرة العالية. لذلك، فإن المقاومة الحرارية للحام اليوتكتيك مهم للغاية. يمكن تحليل المقاومة الحرارية لبنيان اللحام اليوتكتيك باستخدام صيغة المقاومة الحرارية: R = h/K.S، حيث R هي قيمة المقاومة الحرارية، h هي سماكة طبقة اللحام، K هو إجراء نقل الحرارة لسبائك AuSn20، و S هي مساحة القسم العرضي للحام؛

بالنسبة للمقاومة الحرارية الهيكلية الشاملة، النموذج كما هو موضح في الشكل 3. يتم حساب عملية التحليل بناءً على انتقال الحرارة بالانتشار في المنطقة النشطة، وفقًا لخطة انتشار درجة 45، ويتم حساب المساحة العرضية بناءً على المساحة الفعالة، أي خطة منتج الطول والعرض للقسم الأوسط من السطح المنحرف.

إخلاء المسؤولية: محتوى هذه المقالة مستمد من ورشة تجميع دقيقة (ندوة ومشاركة في مجال التجميع الدقيق). حقوق النصوص، المواد، الصور والمحتويات الأخرى تعود إلى المؤلف الأصلي. المحتوى الذي يتم إعادة إنتاجه على هذا الموقع هو لمشاركة الجميع والتعلم منه. إذا تم الإضرار بالحقوق المشروعة والمصالح للمؤلف الأصلي، يرجى إبلاغنا فورًا وسنقوم بترتيب حذف المحتوى المعني.

جميع الحقوق محفوظة © شركة قوانغتشو ميندر هاي تيك المحدودة