حکاکی مواد با ابعاد پایین به فرآیند حکاکی مواد دو بعدی (مانند گرافن، سولفید مولیبدن و غیره) و مواد یک بعدی (مانند نانو سیمها، نانو لولهها و غیره) اشاره دارد. هدف حکاکی مواد با ابعاد پایین، آمادهسازی ساختارهای نانویی با شکلها و اندازههای خاص است تا کنترل و بهینهسازی ویژگیهای ماده و عملکرد دستگاهها را تحقق بدهد. مواد با ابعاد پایین معمولاً با استفاده از روشهای حکاکی شیمیایی حکاکی میشوند. این روش از واکنشهای شیمیایی برای پردازش مواد استفاده میکند و روشهای شیمیایی حکاکی معمول شامل حکاکی مرطوب و حکاکی خشک است.

مشکلات در فرآیند خراش کردن مواد با ابعاد پایین عمدتا شامل موارد زیر است: 1. انتخاب خراش: مواد با ابعاد پایین نیازمند شرایط خراش متفاوتی هستند و باید شرایط مناسب خراش بر اساس ویژگیهای خاص ماده، مانند گاز خراش، توان، زمان و غیره، انتخاب شود. 2. کیفیت خراش: کیفیت خراش مواد با ابعاد پایین به طور مستقیم بر عملکرد و کاربردهای آنها تأثیر میگذارد و لازم است نرخ و عمق خراش را کنترل کرد تا خراش بیش از حد یا کم از حد جلوگیری شود. 3. یکنواختی خراش: یکنواختی خراش در مواد با ابعاد پایین برای تهیه دستگاههای با کیفیت بالا حیاتی است و لازم است پارامترهایی مانند دما، نرخ جریان گاز و فشار را در طول فرآیند خراش کنترل کرد تا یکنواختی خراش تضمین شود. 4. پساز خراش تیمار: پس از خراش، نمونه باید تمیز و تیمار شود تا محصولات خراش و گازهای خراش باقیمانده حذف شوند و کیفیت سطحی و ثبات نمونه تضمین شود.

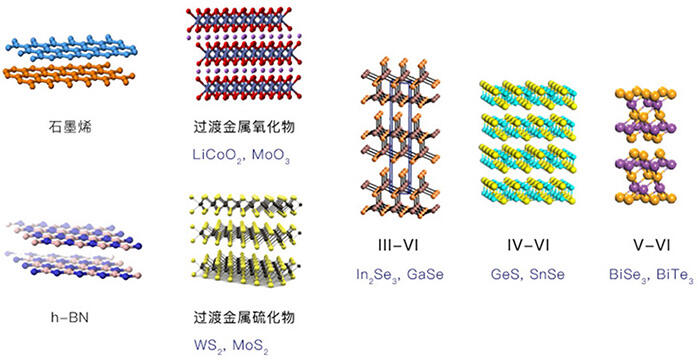

مواد فیلم الکترونیکی دو بعدی به مواد جدید دو بعدی اشاره دارد که ضخامت لایه اتمی تکی یا چندین اتم دارند و عمدتاً توسط پیوند کووالانسی تشکیل شدهاند.

عمدتا شامل:

1. گرافن، h-BN؛

2. اکسیدهای فلزات انتقالی؛

3. TMCs، MX 2(M=Mo, W, Re, Ti, Zr, Hf, V, Nb, Ta, Pt, Pd, Fe; X=S, Se, Te)، MoS 2، WS 2;و غیره.

مواد سولفوری مبتنی بر بخش جزئی III/IV/V، و غیره.

تحقیقات اولیه درباره مواد فیلم نازک دو بعدی، به خصوص مواد گرافن، بیشتر بر روی روشهای تهیه مواد دو بعدی مانند جدا کردن مکانیکی، کاهش، نگهداری، و غیره، همچنین مطالعه ویژگیهای مواد متمرکز بوده است. با پیشرفت مستمر در تهیه مواد فیلم نازک دو بعدی با اندازه بزرگ، افراد شروع به توجه به تهیه دستگاهها کردهاند. نازک شدن و الگویبندی مواد فیلم نازک دو بعدی، کلید تهیه دستگاههای دو بعدی است. روش فرسایش خشک پلاسما نیمهرسانا دو مشکل قاتل در نازک شدن و الگویبندی مواد دو بعدی دارد:

۱. نرخ فرسایش بیش از حد نمیتواند نیاز به فرسایش دقیق و ثابت لایههای اتمی ماده دو بعدی (سطح زیر نانومتر) را برآورده کند؛

2. حمله یونهای با انرژی بالا میتواند خرابی ساختاری در مواد دو بعدی ایجاد کند، که منجر به عیوب ماده میشود

ویژگیهایی که یک ماشین جوشکاری اختصاصی برای مواد دو بعدی باید داشته باشد عبارتند از:

1. کنترل توان خروجی در سطح میلیوات؛

2. کمترین توان شروع باید زیر 5 وات کنترل شود؛

3. کنترل جوشکاری لایه به لایه، با نرخ جوشکاری قابل کنترل دقیق بین 0.3 تا 10 لایه در دقیقه

4. انرژی یون برای بمباران نمونه میتواند به اندازه 10 الکترون ولت یا کمتر باشد

حل ریزکاری مواد دو بعدی - SHL 100 μ/200 μ - RIE

ما ماشین سری SHL 100 μ/200 μ - RIE را بر اساس فناوری میکروپلاسما توسعه دادهایم تا مشکلات کاربردی الگوسازی مواد دو بعدی ذکر شده در بالا را حل کنیم. این ماشین برای کاهش لایهای و ریزکاری الگویی مواد دو بعدی مانند گرافن استفاده میشود. شکل 2 ظاهر ماشین ریزکاری مواد دو بعدی را نشان میدهد.

کاربردهای اصلی ماشینهای ریزکاری مواد دو بعدی عبارتند از:

1. ریزکاری جداسازی مواد دو بعدی برای آمادهسازی نمونههای مواد دو بعدی تک لایه یا چند لایه

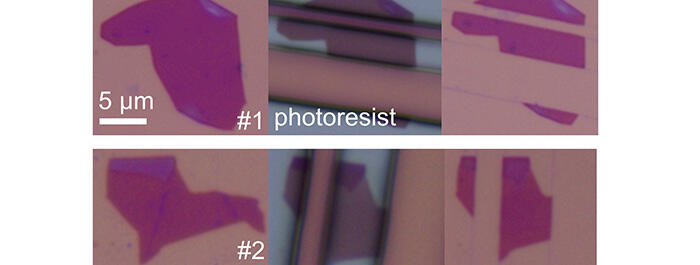

2. فرآیند نگارش الیاف مواد دو بعدی برای آماده سازی دستگاه های ماده دو بعدی

3. پردازش تغییر دادن ماده دو بعدی

شاخص های عملکردی اصلی ماشین نگارش ماده دو بعدی:

1. می تواند نمونه هایی با اندازه چهار اینچ/هشت اینچ و کوچکتر را مدیریت کند;

2. نگارش پلاسما بسیار ضعیف: می تواند توان فرآیندی به اندازه کمتر از 3 وات (@ الکترود 100 میلی متر) RF (@ 13.56 MHz) را دستیاب کند، با چگالی توان کمتر از 38 mW/cm2 و دقت توان خروجی کمتر از 0.1 وات;

3. انرژی یون برای بمباران نمونه میتواند به اندازه کمتر از 10 الکترون ولت باشد؛

4. قادر به دستیابی به خردآوری دقیق و پایدار لایه اتمی از 0.1 لایه/دقیقه تا 1 لایه/دقیقه است؛

پیکربندی اصلی دستگاه خردآوری مواد دو بعدی عبارت است از:

1. میتواند با 3 تا 8 گاز فرآیندی پیکربندی شده و با MFC فلزی مختوم به صورت رقمی کنترل شود؛

2. استفاده از آلومینیوم 6061 سطح نیمه هادی به عنوان ماده اتاق فرآیند برای حذف آلودگی نمونه توسط عناصر ناخالص در مواد فولاد راستی است؛

۳. اتاق قفل بار قابل پیکربندی است و وakuم فوند زمینه اتاق فرآیند میتواند به ۴ × ۱۰-۴ پاسکال دست یابد;

کنترل کاملاً خودکار فرآیند، مدیریت ورود کاربران سطحی، ثبت اطلاعات فرآیند و وضعیت ماشین در حین انجام، مدیریت و فراخوانی کتابخانه فرآیند Recipe، مدیریت دوره عمر قطعات و بررسی خودکار خطای.

نتایج گرافیکی دستگاه جوشکاری مواد ۲D:

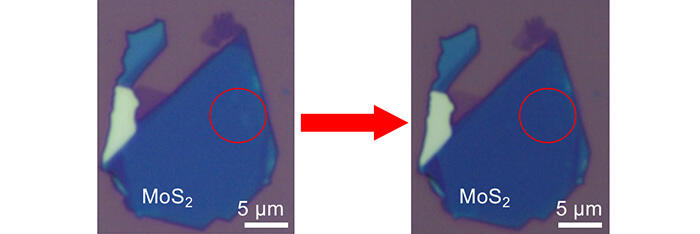

SHL100μ-RIE، 38 mW/cm 2, 10s: تمیز کردن باقیمانده روی سطح لایههای کمتری که از MoS شیب داده شده است 2.

از تیم سون جیان و لیو شیائوچی، دانشکده فیزیک و الکترونیک دانشگاه مرکزی جنوبی.

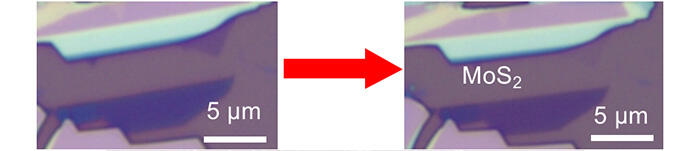

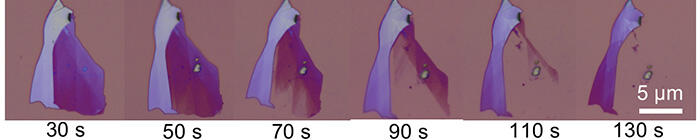

SHL100μ-RIE, 51 میلیوات/سانتیمتر 2, 3ثانیه: استخراج مواس 2طبقه به طبقه.

از تیم سون جیان و لیو شیائوچی، دانشکده فیزیک و الکترونیک دانشگاه مرکزی جنوبی.

SHL100μ-RIE, 0.5 وات/سانتیمتر 2: لایه به لایه گرافن اتچ کردن.

از تیم سون جیان و لیو شیائوچی، دانشکده فیزیک و الکترونیک دانشگاه مرکزی جنوبی.

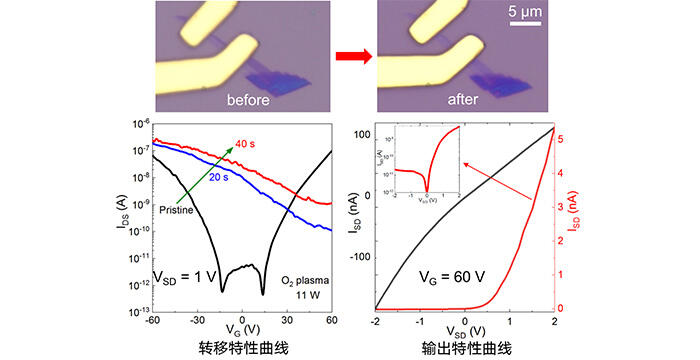

SHL100μ-RIE, 140 mW/cm 2: WSe 2دپینگ نوع p.

از تیم سون جیان و لیو شیائوچی، دانشکده فیزیک و الکترونیک دانشگاه مرکزی جنوبی.

SHL100μ-RIE, 0.5 وات/سانتیمتر 2: لایه به لایه گرافن اتچ کردن.

از تیم سون جیان و لیو شیائوچی، دانشکده فیزیک و الکترونیک دانشگاه مرکزی جنوبی.

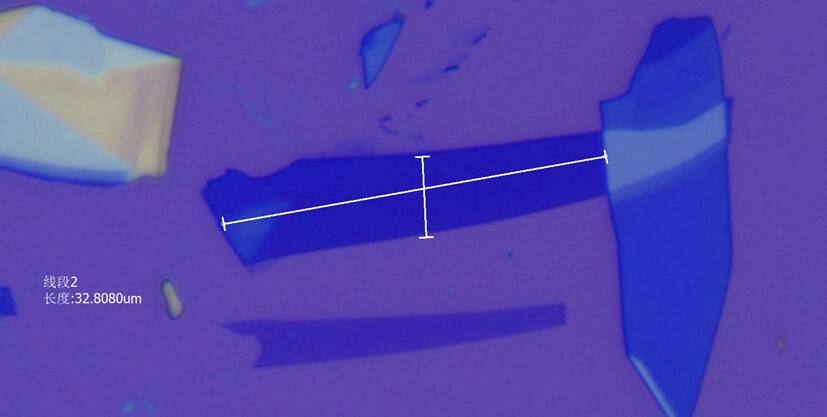

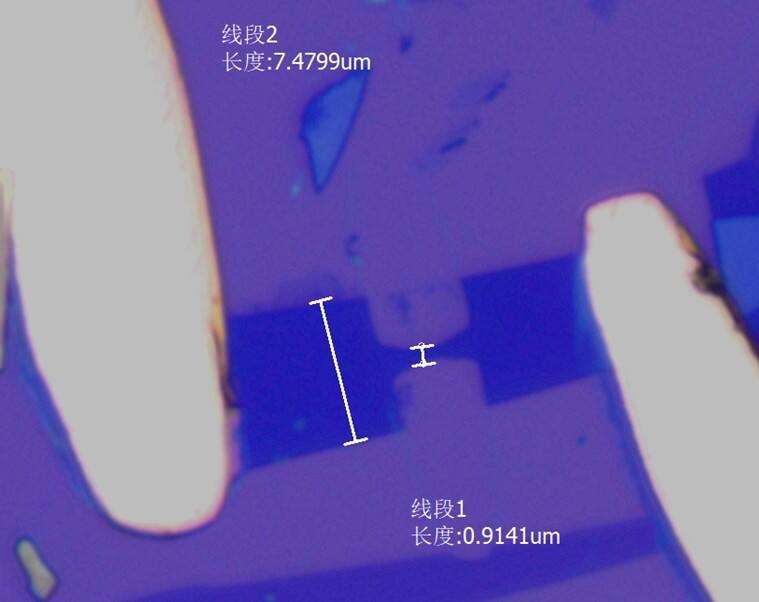

SHL100μ-RIE, اتچ WS 2طبقه به طبقه.

از تیم خوئفه لی، دانشکده دانشگاه علوم و فناوری هواژونگ، چین.

SHL100μ-RIE، حفر لایه به لایه گرافن.

کپیرایت © شرکت گوانگژو مندر-هایتک، محدود. همه حقوق محفوظ است