Waferin korostaminen on keskeinen prosessi elektroniikkalaitteiston valmistuksessa, jonka käytämme jokaisena päivänä. Vaara, että Reaktiivinen ioonietaus asuu mikrojohdon tuotantoon on jotain, mitä Minder-Hightech, valmistaja pieniä sähköisiä komponentteja, tietää ensimmäisen kerran. Vaihe 1: Kuivatuksen waferKuivaten kerroksen pois tasaisesta osasta, jota me kutsumme wafer, käyttämällä erityistä lähestymistapaa. Tämä muokkaa wafertia niin, että se voi tukea pieniä osia mikrojohdoissa ja pitää ne asianmukaisesti.

Nykyisessä aikakaudessa meillä on sähköinen laite joka kulmassa, kuten älypuhelimet, tabletit tai tietokoneet. Riippuvat niistä puhumiseen, näyttöön katsoo ja jopa valmiit asiantuntijat sisältää. Kaikki nämä laitteet vaativat mikrojohdoja toimintaansa. Wafer-saha nämä auttavat luomaan tärkeitä mikrojohdon komponentteja, kuten vastus, transistorit ja muut pienet osat. Ilman waferin kuivattamista suurin osa elektroniikoista, joita voimme nauttia ja käyttää joka päivä, ei olisi olemassa!

Siemenkiekko-etsintä on prosessi, jota käytetään tähän tarkoitukseen, ja sille on olemassa erilaisia menetelmiä Waferin leikkaaminen . Kaksi yleistä siemenkiekkojen rakennustekniikkaa valmistusvirrassa ovat nestemäinen etsintä tai kuiva (plasma) perustuva (= Reaktiivinen iooni / valokuitu poisto). Nestemäinen etsintä — Siemenkiekko jätetään nestemäisen etsintäprosessin aikana erityiseen nesteseuraustonkoon poistaakseen kerroksia puolesta. Tämä metodi on vertailtavissa idean kanssa pesemisestä siemenkiekkoa, jossa on haluttomia osia. Vastaavasti kuiva etsintä toimii hieman eri tavalla. Se käyttää iooneja tai plasmaa poistaakseen kerrokset siemenkiekosta ilman nesteen liikettä. Jokaiselle menetelmälle on erilaisia etuja ja haittoja, ja animaatio sekä aikavaativuus vaihtelee toisistaan riippuen lopputuloksesta, jonka haluamme nähdä tai toimivan.

Kysyntä kehittyneemmistä waferin kuorintatekniikoista kasvaa, kun ihmiset haluavat elektroniikkalaitteita. Syvempää menetelmää kutsutaan syvään reagoivaa ionikuorintaan (DRIE). Tämän tekniikan avulla valmistajat voivat muodostaa kolmiulotteisia (3D) ominaisuuksia waferille, mikä mahdollistaa enemmän suunnittelujoustavuutta. Kolmas tekniikka on mielenkiintoisempi, koska se käyttää laserointia waferin kuorimiseen. Laserien avulla valmistajat voivat harjoittaa melko yhtä tarkkaa valvontaa siitä, miten ja missä he poistavat materiaalia. Tällainen tarkkuus on välttämätöntä korkealaatuisten mikrosiirtymien valmistuksessa, jotka käytetään modernissa teknologiassa.

Kuivattimen kaivo todellakin voi aiheuttaa monia haasteita, kuten minkä tahansa valmistusprosessin. Yleinen ongelma, joka voi ilmetä, on epätasaisuus — se, että kerrokset eivät poistu täysin pinnalta kuivattimella. Epämukava purkaminen voi aiheuttaa vioittuneita mikrokuivaita, jotka toimivat virheellisesti. Yksi ratkaisu tähän haasteeseen on plasma-kaivon käyttö valmistajien keskuudessa, joka pyrkii saavuttamaan tasaisen poiston tekniikoilla, jotka eivät ole ainoastaan mekaanisia. Saastuminen on toinen ongelma, jossa hiekka tai muut pienet hiukkaset päätyvät kuivattimelle kaivonnassa. Kuivattimen kaivo tapahtuu yleensä siisteessä tilassa, jota kutsutaan siistiodeksi, jotta saastumista voidaan estää. Ne suunnitellaan olevan siistejä huoneita, mikä tarkoittaa, että niitä pidetään puhtaana hiekasta ja hurskasta, jotta kuivaimet pysyvät saastumatta sen hetken asti, kun niiden on aika kaivata.

Mikroelektroniikkateollisuus on kokenut vaikuttavan kasvun viimeisten vuosikymmenien ajan, ja waferin korostaminen on keskiössä tapahtumassa. Elektronisten laitteiden käytön kasvu vie eteenpäin parempien ja tarkempien waferin korostamiseen liittyvien tekniikoiden tarpeen. Patentit kehittyvät ja uudet menetelmät pitävät innovatiivisten (usein mikroskaalaisia) lähestymistapojen virtaa elossa, mikä parantaa aluetta; tämä vaikutus peilautuu kasvussa sekä teknologiassa että liiketoimintamalleissa, jotka kaikki ohjaavat investointeja mahdollistaviin teknologioihin, jotka ovat olleet merkittävästi mukana teknisen innovaation edistämisessä ja syventäneet juuri monen teollisuuden edistymisessä. Jotta tämä kasvava kysyntä voidaan täyttää, yritykset kuten Minder-Hightech etsivät jatkuvasti keinoja innovoida waferin korostamisessa ja keksiä uusia tekniikoita.

Waferien etäminen suoritetaan erinomaisen koulutettujen asiantuntijoiden, korkeasti pätevien insinöörien ja henkilökunnan tiimissä, joilla on poikkeuksellista ammattimaista kokemusta ja taitoja. Brändimme tuotteet ovat laajalti saatavilla teollistuneissa maissa ympäri maailmaa, mikä auttaa asiakkaitamme parantamaan tehokkuuttaan, vähentämään kustannuksiaan ja nostamaan tuotteidensa laatutasoa.

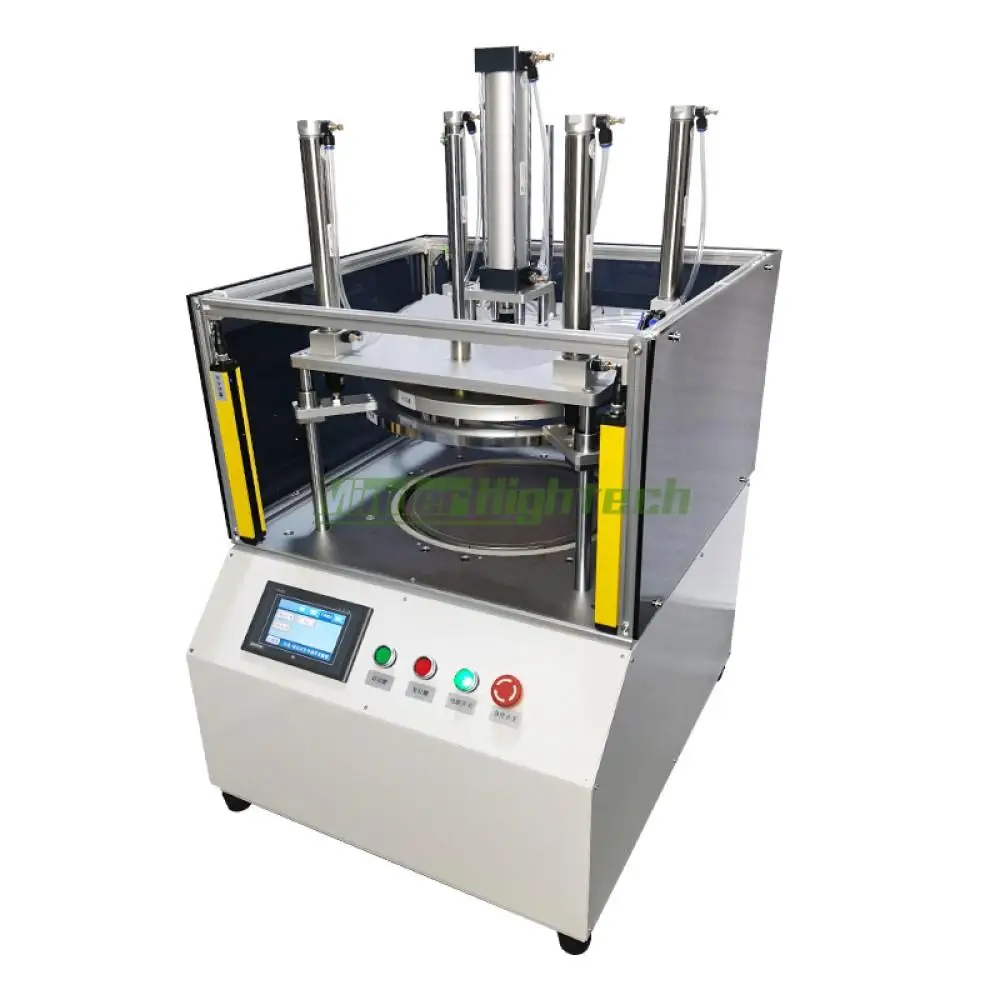

Minder-Hightech toimii palvelu- ja myyntiedustajana elektronisten ja waferien etämisessä käytettävälle valmistuslaitteistolle. Laitteiden myynnin alalla meillä on yli 16 vuoden kokemus. Yrityksemme omistautuu asiakkaidensa tarjoamiseen ylivoimaisia, luotettavia ja yhden pysähyksen ratkaisuja koneistolaitteisiin.

Päätuotteemme ovat: waferien etäminen, langasolvi-, jakoleikkuri-, plasma-pinnankäsittely-, valokuvaresistin poistokoneet, nopea lämmönkäsittely (RTP), reaktiivinen ionietäminen (RIE), fysikaalinen höyrystys (PVD), kemiallinen höyrystys (CVD), induktiivisesti kytketty plasma (ICP), elektronisäde-etäminen (EBEAM), rinnakkainen tiukentava hitsauskone, liittimen asennuskone, kondensaattorien kääntökoneet, liitoskoejärjestelmät jne.

Minder-Hightech on muodostunut suosituksi merkiksi teollisuuden alalla. Monien vuosien kokemuksellamme piirisilikoan etäisystä koneellisissa ratkaisuissa ja pitkäaikaisista suhteistamme ulkomaisten asiakkaiden kanssa olemme luoneet tuotemerkin "Minder-Pack", joka keskittyy pakkausratkaisuihin sekä muihin huippuluokan koneisiin.

Copyright © Guangzhou Minder-Hightech Co.,Ltd. Kaikki oikeudet pidätetään