El grabado de wafer es un proceso principal involucrado en la fabricación de equipos electrónicos que usamos en nuestra rutina diaria. El peligro que Reactive ion etching la producción de microchips es algo que Minder-Hightech, un fabricante de componentes electrónicos pequeños, conoce de primera mano. Paso 1: Grabado de wafer. Grabar la capa lejos de una pieza plana que llamamos wafer, utilizando un enfoque especial. Esto es lo que moldea el wafer para que pueda soportar partes pequeñas dentro de los microchips y mantenerlas adecuadamente.

En la era actual, tenemos equipos electrónicos en cada rincón, como smartphones, tabletas o computadoras. Dependemos de ellos para hablar, ver la pantalla e incluso realizar tareas expertas. Todos estos dispositivos requieren microchips para operar. Sierra de wafer estos ayudan a crear componentes importantes de los microchips, como resistencias, transistores y otras partes pequeñas. Sin el grabado de wafer, la mayoría de los electrónicos que disfrutamos y usamos todos los días no existirían.

La entalladura de wafer es un proceso utilizado para ello, y existen varios métodos para Corte de wafer . Los dos tipos generales de técnicas de construcción de wafer utilizadas en el flujo de fabricación son entalladura húmeda o seca (plasma) basada (= Ión reactivos / eliminación de fotoresistente). Entalladura húmeda — El wafer durante el procesamiento de entalladura húmeda se sumerge en una solución líquida especial para eliminar capas del chip. Este método es análogo a la idea de lavar un wafer que tiene las partes no deseadas. En contraste, la entalladura seca funciona de manera algo diferente. Utilizará iones o plasma para quitar capas del wafer sin moverse con líquido. Para cada método, existen varias ventajas y desventajas, y la complejidad temporal de la animación varía de uno a otro según la salida final que queremos que se vea o funcione.

La demanda de tecnologías de grabado de wafer más sofisticadas está aumentando a medida que las personas desean dispositivos electrónicos. Un método más profundo se conoce como grabado iónico reactivo profundo (DRIE, por sus siglas en inglés). Con esta técnica, los fabricantes pueden formar características tridimensionales (3D) en el wafer, lo que permite mayor flexibilidad en el diseño. Una tercera técnica es aún más interesante ya que utiliza láseres para tallar el wafer. Con láseres, los fabricantes pueden ejercer un control casi igual de preciso sobre cómo y dónde eliminan material. Tal precisión es necesaria para fabricar los microchips de alta calidad utilizados en la tecnología moderna.

El grabado de chips de hecho puede tener muchos desafíos, al igual que cualquier proceso de fabricación. Un problema común que puede surgir es la no uniformidad: el hecho de que las capas no se eliminen por completo en toda la wafer. Un purgado imperfecto como ese puede crear microchips defectuosos que no funcionan correctamente. Una solución a este desafío es el uso de etching por plasma por parte de los fabricantes, que busca lograr una eliminación uniforme con técnicas que no son puramente mecánicas. La contaminación es otro problema donde el polvo u otras partículas pequeñas terminan en la wafer durante el etching. El etching de wafers generalmente ocurre en un espacio limpio conocido como sala limpia, para prevenir la contaminación. Estas están diseñadas para ser salas limpias, lo que significa que se mantienen libres de suciedad y polvo para que las wafers permanezcan libres de contaminación hasta que sea hora de etcharlas.

La industria de la microelectrónica ha experimentado una tasa impresionante de crecimiento en las últimas décadas y el grabado de wafer está en el centro de atención. El aumento en el uso de dispositivos electrónicos está impulsando la demanda de técnicas de grabado de wafer mejores y más precisas. Las patentes están mejorando y nuevos métodos mantienen el flujo de enfoques innovadores (a menudo a escala microscópica) para mejorar el campo; un efecto reflejado en el crecimiento dentro tanto de la tecnología como de los modelos de negocio, todo lo cual impulsa la inversión en tecnologías habilitadoras que han contribuido sustancialmente a la innovación técnica, profundizando sus raíces detrás de gran parte del progreso de la industria. Para satisfacer esta creciente demanda, empresas como Minder-Hightech buscan continuamente formas de innovar en el grabado de wafer y desarrollar nuevas tecnologías.

El grabado de obleas está integrado por un equipo de expertos altamente calificados, ingenieros muy experimentados y personal con una excepcional experiencia profesional y habilidades técnicas. Los productos de nuestra marca están ampliamente disponibles en países industrializados de todo el mundo, ayudando a nuestros clientes a mejorar su eficiencia, reducir costes y aumentar la calidad de sus productos.

Minder-Hightech es un representante de servicios y ventas de equipos electrónicos y de fabricación para el grabado de obleas. Nuestra experiencia en la venta de equipos abarca más de 16 años. La empresa se dedica a ofrecer a sus clientes soluciones superiores, fiables y llave en mano para equipos industriales.

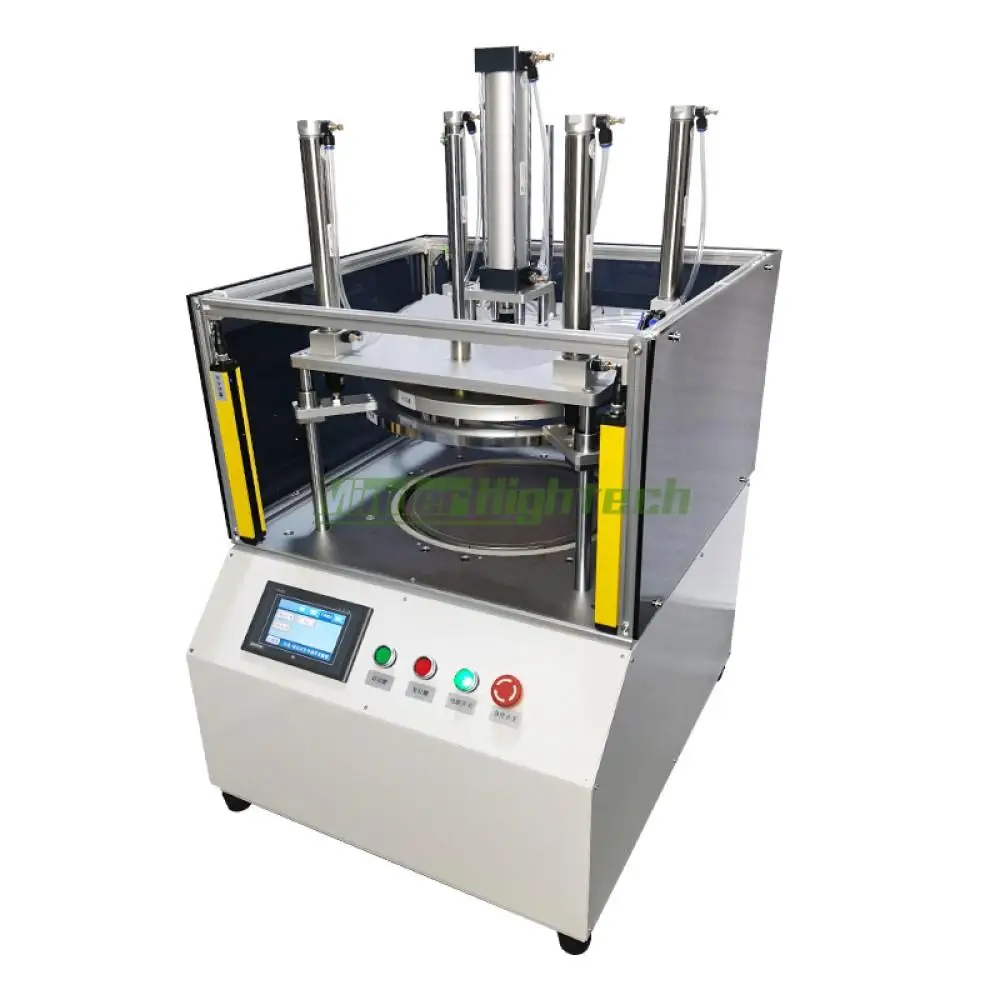

Nuestros productos principales son: grabado de obleas, bonder de alambres, sierra de corte (Dicing Saw), tratamiento superficial por plasma, máquina de eliminación de fotoresistente, procesamiento térmico rápido (Rapid Thermal Processing), grabado iónico reactivo (RIE), deposición física de vapor (PVD), deposición química de vapor (CVD), grabado por plasma acoplado inductivamente (ICP), litografía por haz de electrones (EBEAM), soldadora de sellado paralelo, máquina de inserción de terminales, máquinas devanadoras de condensadores, probador de uniones, etc.

Minder-Hightech se ha convertido en una marca popular en el ámbito industrial. Con nuestros muchos años de experiencia en grabado de obleas mediante soluciones de maquinaria y nuestras consolidadas relaciones con clientes internacionales, hemos creado "Minder-Pack", una solución centrada en maquinaria para embalaje, así como en otras máquinas premium.

Derechos de autor © Guangzhou Minder-Hightech Co.,Ltd. Todos los derechos reservados