Waferetchning är en huvudprocess involverad i tillverkningen av den elektronikutrustning vi använder på daglig basis. Farenheten att Reaktiv jongravur att ställa till med produktionen av mikrochippar är något som Minder-Hightech, en tillverkare av små elektroniska komponenter, känner till första hand. Steg 1: GraveringsprocessGraverar bort lager från en platt bit som vi kallar wafer, med hjälp av en speciell metod. Detta formerar wafern så att den kan stödja små delar inom mikrochippar och hålla dem korrekt.

I dagens tid har vi elektronisk utrustning överallt, som exempelvis smartphones, surfplattor eller datorer. Vi beror på dem för att prata, se på skärmen och till och med experterna innebär. Alla dessa enheter kräver mikrochippar för att fungera. Wafer saw hjälper till med att skapa detta mikrochip-funktionssätt. Dessa hjälper till att göra viktiga mikrochip-komponenter som motstånd, transistorer och andra små delar. Utan wafer-graveringsprocessen skulle de flesta av de elektronikartiklar vi njuter av och använder varje dag inte finnas!

Kiselplattor korrosion är en process som används för att göra detta, och det finns olika metoder för Skivning . De två generaliserade typerna av konstruktionstekniker för kiselplattor som används i tillverkningsflödet är våt korrosion eller torr (plasma) baserad (= Reaktiva jon / fotoresist rensning). Våt korrosion — Kiselplattan behandlas under våt korrosionsprocessen genom att doppas i en speciell vätskesolution för att ta bort lager av chiplagret. Denna metod liknar idén att tvätta en kiselplatta som har de delar du inte vill ha. I motsats, fungerar torr korrosion lite annorlunda. Den använder jonerna eller plasmat för att ta bort lager från kiselplattan utan att använda en vätskebaserad metod. För varje metod finns det olika fördelar och nackdelar, och animationstiden och komplexiteten varierar från en till annan beroende på den slutliga utformningen vi vill att den ska se ut eller fungera som.

Kraven på mer sofistikerade tekniker för waferetchning stiger medan människor önskar sig elektroniska enheter. En djupare metod kallas för deep reactive ion etching (DRIE). Med denna teknik kan tillverkare skapa tre-dimensionella (3D) egenskaper på wafvern, vilket möjliggör fler designmöjligheter. En tredje teknik är intressantare eftersom den använder lasers för att skärpa wafvern. Med lasers kan tillverkarna utöva nästan lika precist kontroll över hur och var de tar bort material. Sådan precision krävs för att tillverka de högkvalitativa mikrochipparna som används i modern teknik.

Chipetsching faktiskt kan ha många utmaningar, precis som varje tillverkningsprocess. En vanlig fråga som kan dyka upp är ojämnhet – det faktum att lager inte tas bort fullständigt över hela wafern. Operfekt rening av detta slag kan skapa defekta mikrochips som fungerar felaktigt. Ett sätt att möta denna utmaning är att använda plasmaketsching av tillverkare, vilket syftar till att uppnå jämn borttagning med tekniker som inte är renligt mekaniska. Förloppsrisk är ett annat problem där damm eller andra små partiklar hamnar på wafern under ketschingen. Waferketsching sker vanligtvis i en ren miljö som kallas en cleanroom för att förhindra förloppsrisk. De konstrueras som rena rum, vilket betyder att de hålls fria från smuts och damm så att waferna förblir kontaminationsfria tills det är dags för dem att ketschas.

Mikroelektronikindustrin har upplevt en imponerande tillväxtsats under de senaste decennierna och waferetchning står i centrum. Ökningen av användning av elektroniska enheter driver efterfrågan på bättre och mer exakta tekniker för waferetchning. Patent utvecklas och nya metoder håller på att skapa innovativa (och ofta mikroskopiska) tillvägagångssätt för att förbättra området; en effekt som speglas i tillväxt inom både teknik och affärsmodeller, alla drivande faktorer för investeringar i aktiverande teknologier som bidragit substansialt till teknisk innovation och förankrat sina rötter bakom mycket av industrins framsteg. För att uppfylla denna växande efterfrågan letar företag som Minder-Hightech konstant efter sätt att innovera inom waferetchning och komma på nya tekniker.

Väferätning utförs av ett team av högt utbildade experter, mycket skickliga ingenjörer och personal med exceptionell yrkeserfarenhet och kompetens. Våra varumärkesprodukter är allmänt tillgängliga i industrialiserade länder över hela världen och hjälper våra kunder att förbättra sin effektivitet, minska kostnaderna och öka kvaliteten på sina produkter.

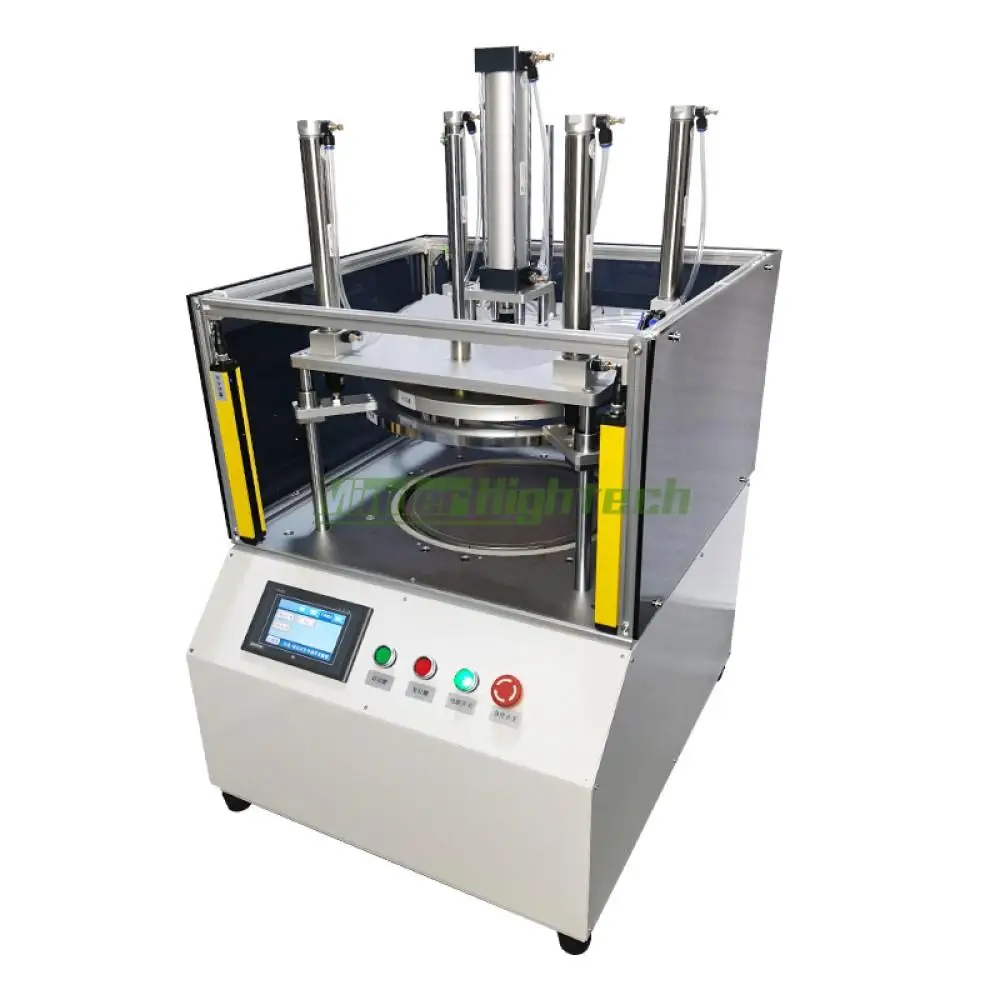

Minder-Hightech är en tjänste- och försäljningsrepresentant för elektronisk utrustning och utrustning för väferätning. Vår erfarenhet av försäljning av utrustning sträcker sig över 16 år. Företaget är dedikerat till att erbjuda sina kunder överlägsna, pålitliga och helhetslösningar för maskinutrustning.

Våra främsta produkter är: väferätning, trådbondare, dicing-såg, plasmaytbehandling, fotolackborttagningsmaskin, snabb termisk behandling (RTP), reaktiv jonätning (RIE), fysisk återavdunstning (PVD), kemisk återavdunstning (CVD), induktivt kopplad plasma (ICP), elektronstråleavdunstning (EBEAM), parallellsömningsveldmaskin, terminalinförselmaskin, kondensatorlindningsmaskiner, bondningstestare, etc.

Minder-Hightech har blivit en populär varumärke inom industrin. Med vår mångåriga erfarenhet av vafretätning i maskinlösningar och våra långvariga relationer med utländska kunder har vi skapat "Minder-Pack", som fokuserar på maskinlösningar för förpackning samt andra premiummaskiner.

Copyright © Guangzhou Minder-Hightech Co., Ltd. All Rights Reserved