Việc ăn mòn wafer là một quá trình lớn tham gia vào việc sản xuất các thiết bị điện tử mà chúng ta sử dụng hàng ngày. Nguy cơ rằng Etching ion phản ứng việc sản xuất vi mạch là điều mà Minder-Hightech, một nhà sản xuất các linh kiện điện tử nhỏ, biết rõ hơn ai hết. Bước 1: Khắc wafer. Sử dụng phương pháp đặc biệt để khắc lớp vật liệu ra khỏi tấm phẳng mà chúng ta gọi là wafer. Điều này định hình wafer sao cho nó có thể hỗ trợ các bộ phận nhỏ bên trong vi mạch và giữ chúng đúng cách.

Trong thời đại hiện nay, chúng ta có thiết bị điện tử ở mọi nơi như điện thoại thông minh, máy tính bảng hoặc máy tính. Chúng ta phụ thuộc vào chúng để trò chuyện, xem màn hình và thậm chí thực hiện các công việc chuyên môn. Tất cả các thiết bị này cần vi mạch để hoạt động Máy cắt wafer chúng góp phần tạo nên các thành phần quan trọng của vi mạch như điện trở, transistor và các bộ phận nhỏ khác. Nếu không có quá trình khắc wafer, phần lớn các thiết bị điện tử mà chúng ta được tận hưởng và sử dụng mỗi ngày sẽ không tồn tại!

Wafer etching là một quy trình được sử dụng để làm như vậy, và có nhiều phương pháp khác nhau cho Cắt wafer . Hai loại kỹ thuật xây dựng wafer tổng quát được sử dụng trong dòng sản xuất là etching ướt hoặc khô (plasma) (= Ion phản ứng / photoresist strip). Etching ướt — Wafer trong quá trình xử lý etching ướt được ngâm vào một dung dịch lỏng đặc biệt để loại bỏ các lớp của chip. Phương pháp này tương tự như ý tưởng rửa wafer mà có phần không mong muốn. Ngược lại, etching khô hoạt động hơi khác. Nó sẽ sử dụng ion hoặc plasma để lấy đi các lớp từ wafer mà không cần chuyển động chất lỏng. Đối với mỗi phương pháp, có nhiều ưu và nhược điểm khác nhau, độ phức tạp về thời gian cũng thay đổi tùy thuộc vào đầu ra cuối cùng mà chúng ta muốn nó trông như thế nào hoặc hoạt động ra sao.

Nhu cầu về công nghệ khắc wafer tinh vi hơn đang tăng lên khi mọi người mong muốn có các thiết bị điện tử. Một phương pháp sâu hơn được gọi là khắc ion phản ứng sâu (DRIE). Với kỹ thuật này, các nhà sản xuất có thể tạo ra các đặc điểm ba chiều (3D) trên wafer, cho phép linh hoạt hơn trong thiết kế. Phương pháp thứ ba thú vị hơn vì nó sử dụng tia laser để điêu khắc wafer. Với laser, các nhà sản xuất có thể kiểm soát gần như chính xác cách thức và vị trí họ loại bỏ vật liệu. Độ chính xác như vậy là cần thiết để sản xuất các chipset chất lượng cao được sử dụng trong công nghệ hiện đại.

Việc khắc chip thực tế có thể gặp nhiều thách thức giống như bất kỳ quy trình sản xuất nào. Một vấn đề phổ biến có thể xảy ra là sự không đồng đều — thực tế rằng các lớp không được loại bỏ hoàn toàn trên khắp tấm wafer. Việc làm sạch không hoàn hảo như vậy có thể tạo ra các con chip bị lỗi và hoạt động không đúng. Một giải pháp cho thách thức này là sử dụng kỹ thuật khắc bằng plasma bởi các nhà sản xuất, nhằm đạt được việc loại bỏ đồng đều với các kỹ thuật không thuần túy cơ học. Ô nhiễm là một vấn đề khác khi bụi hoặc các hạt nhỏ khác rơi lên tấm wafer trong quá trình khắc. Quá trình khắc wafer thường diễn ra trong một không gian sạch được gọi là phòng sạch, để ngăn ngừa ô nhiễm. Chúng được thiết kế thành các phòng sạch, nghĩa là chúng được giữ sạch sẽ khỏi bụi bẩn và đất cát để đảm bảo rằng các tấm wafer vẫn không bị ô nhiễm cho đến khi đến lúc chúng cần được khắc.

Ngành công nghiệp vi điện tử đã trải qua tốc độ tăng trưởng ấn tượng trong vài thập kỷ gần đây và việc ăn mòn wafer đóng vai trò trung tâm. Sự gia tăng trong việc sử dụng các thiết bị điện tử đang thúc đẩy nhu cầu về các kỹ thuật ăn mòn wafer tốt hơn và chính xác hơn. Các bằng sáng chế đang được cải thiện và những phương pháp mới duy trì dòng chảy của các cách tiếp cận sáng tạo (thường ở quy mô vi mô) nhằm nâng cao lĩnh vực này; hiệu ứng này cũng phản ánh sự tăng trưởng trong cả công nghệ, mô hình kinh doanh, tất cả đều thúc đẩy đầu tư vào các công nghệ hỗ trợ, góp phần đáng kể vào sự đổi mới kỹ thuật, củng cố nền tảng cho nhiều tiến bộ của ngành công nghiệp. Để đáp ứng nhu cầu ngày càng tăng này, các công ty như Minder-Hightech liên tục tìm kiếm cách để đổi mới trong việc ăn mòn wafer và phát triển các công nghệ mới.

Quy trình ăn mòn wafer được thực hiện bởi một đội ngũ chuyên gia có trình độ học vấn cao, các kỹ sư và nhân viên tay nghề cao, những người sở hữu kinh nghiệm chuyên môn và kỹ năng xuất sắc. Các sản phẩm của thương hiệu chúng tôi có mặt rộng rãi tại các quốc gia công nghiệp hóa trên toàn thế giới, giúp khách hàng nâng cao hiệu suất, cắt giảm chi phí và cải thiện chất lượng sản phẩm.

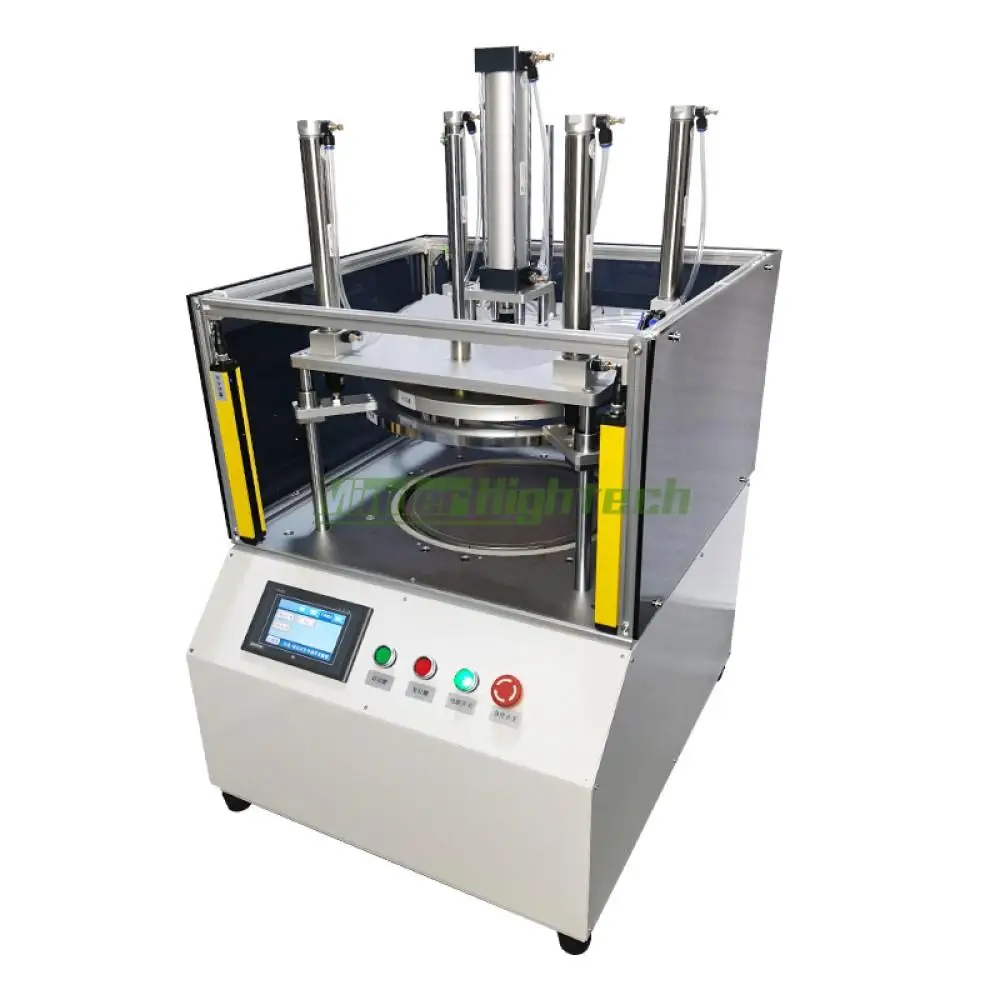

Minder-Hightech là đại diện cung cấp dịch vụ và bán thiết bị sản xuất điện tử và thiết bị ăn mòn wafer. Kinh nghiệm bán thiết bị của công ty chúng tôi kéo dài hơn 16 năm. Công ty cam kết mang đến cho khách hàng các giải pháp vượt trội, đáng tin cậy và trọn gói cho thiết bị máy móc.

Các sản phẩm chủ lực của chúng tôi bao gồm: thiết bị ăn mòn wafer, máy gắn dây (Wire bonder), máy cắt wafer (Dicing Saw), thiết bị xử lý bề mặt plasma, máy loại bỏ lớp quang trở (Photoresist removal machine), thiết bị xử lý nhiệt nhanh (Rapid Thermal Processing), thiết bị ăn mòn phản ứng ion (RIE), thiết bị lắng đọng hơi vật lý (PVD), thiết bị lắng đọng hơi hóa học (CVD), thiết bị ăn mòn plasma cảm ứng (ICP), thiết bị gia công chùm điện tử (EBEAM), máy hàn kín song song (Parallel sealing welder), máy lắp đầu nối (Terminal insertion machine), máy quấn tụ điện (Capacitor winding machines), máy kiểm tra độ bám dính (Bonding tester), v.v.

Minder-Hightech đã trở thành một thương hiệu phổ biến trong lĩnh vực công nghiệp. Với nhiều năm kinh nghiệm trong lĩnh vực ăn mòn wafer và các giải pháp máy móc cũng như mối quan hệ lâu dài với khách hàng nước ngoài, chúng tôi đã phát triển dòng sản phẩm "Minder-Pack", tập trung vào các giải pháp máy móc dành cho bao bì cũng như các loại máy cao cấp khác.

Bản quyền © Công ty TNHH Minder-Hightech Quảng Châu. Tất cả các quyền được bảo lưu.