تعد عملية تقطيع الوافر عملية رئيسية تدخل في صنع المعدات الإلكترونية التي نستخدمها بشكل يومي. الخطر الذي نقش الأيونات التفاعلي التعامل مع إنتاج الرقائق الدقيقة هو شيء تعرفه شركة Minder-Hightech، وهي شركة تصنيع لمكونات إلكترونية صغيرة، من خلال الخبرة المباشرة. الخطوة الأولى: نحت الوافر (wafer). نحت الطبقة بعيدًا عن القطعة المستوية التي نسميها وافر باستخدام طريقة خاصة. هذا ما يشكل الوافر ليتمكن من دعم الأجزاء الصغيرة داخل الرقائق الدقيقة ويحافظ عليها بشكل صحيح.

في العصر الحالي، لدينا معدات إلكترونية في كل مكان مثل الهواتف الذكية، والأجهزة اللوحية أو الحواسيب. نعتمد عليهم للتواصل، مشاهدة الشاشة وحتى القيام بالمهام المعقدة. تتطلب جميع هذه الأجهزة رقائق دقيقة للعمل. مِقْص الوافر يساهم ذلك في إنشاء وظائف هذه الرقاقة الدقيقة. هذه المساعدة تصنع مكونات رقاقة دقيقة مهمة مثل المقاومات، والترانزستورات وغيرها من الأجزاء الصغيرة. بدون نحت الوافر، لن تكون معظم الإلكترونيات التي نستمتع بها ونستخدمها يوميًا موجودة!

نحت البلاستير هو عملية تُستخدم لهذا الغرض، وهناك طرق مختلفة لـ تقطيع البلاطة . النوعان العامان لتقنيات بناء البلاستير المستخدمة في تدفق التصنيع هما النحت الرطب أو الجاف (بلازما) بناءً على (= أيونات تفاعلية / إزالة الفوتوريزست). النحت الرطب — يتم غمر البلاستير أثناء معالجة النحت الرطب في محلول سائل خاص لإزالة طبقات من الشريحة. هذا الأسلوب مشابه لفكرة غسل البلاستير الذي يحتوي على الأجزاء غير المرغوب فيها. وعلى العكس، يعمل النحت الجاف بطريقة مختلفة قليلاً. فهو يستخدم الأيونات أو البلازما لإزالة الطبقات من البلاستير دون استخدام السوائل. لكل طريقة مزايا وعيوبها الخاصة، وتختلف تعقيدات الوقت والتحريك بناءً على المخرج النهائي الذي نريد أن يبدو أو يعمل به.

الطلب على تقنية إزالة الشريحة الأكثر تطورًا يزداد مع رغبة الناس في الأجهزة الإلكترونية. طريقة أعمق تُعرف بإزالة الأيونات التفاعلية العميقة (DRIE). باستخدام هذه التقنية، يمكن للمصنعين إنشاء خصائص ثلاثية الأبعاد (3D) على الشريحة مما يتيح مرونة تصميم أكبر. هناك تقنية ثالثة أكثر إثارة لأنها تستعمل الليزر لحفر الشريحة. باستخدام الليزر، يمكن للمصنعين ممارسة سيطرة دقيقة بنفس الدرجة تقريبًا على كيفية وأين يقومون بإزالة المادة. مثل هذا الدقة ضرورية لتصنيع الرقائق الدقيقة عالية الجودة المستخدمة في التكنولوجيا الحديثة.

في الواقع، قد تواجه عملية نقش الشرائح العديد من التحديات كما هو الحال مع أي عملية تصنيع. إحدى المشكلات الشائعة التي قد تظهر هي عدم التجانس - حقيقة أن الطبقات لا يتم إزالتها بالكامل عبر الشريحة. يمكن أن يؤدي التنظيف غير الكامل مثل هذا إلى إنشاء شرائح دقيقة معيبة لا تعمل بشكل صحيح. أحد الحلول لهذه التحديات هو استخدام تقنية النقش البلازما من قبل الشركات المصنعة، والتي تسعى لتحقيق إزالة متساوية باستخدام تقنيات ليست ميكانيكية فقط. التلوث هو مشكلة أخرى حيث ينتهي الأمر بجسيمات الغبار أو جزيئات صغيرة أخرى على الشريحة أثناء النقش. عادةً ما يحدث نقش الشريحة في مكان نظيف يُعرف باسم غرفة نظيفة لمنع التلوث. تم تصميم هذه الغرف لتكون غرفًا نظيفة، مما يعني أنها تبقى خالية من الأوساخ والغبار حتى تظل الشرائح خالية من التلوث حتى وقت النقش.

شهدت صناعة الميكروإلكترونيات معدل نمو ملحوظ في العقود القليلة الماضية وكان تقطيع الوافر (wafer etching) في قلب هذا التطور. إن زيادة استخدام الأجهزة الإلكترونية تدفع الطلب على تقنيات أفضل وأكثر دقة لتقطيع الوافر. يتم تحسين البراءات وتظهر طرق جديدة تحافظ على تدفق الحلول الابتكارية (وغالبًا ما تكون بحجم دقيقة) لتعزيز المجال؛ وهو أثر يعكس النمو داخل كل من التكنولوجيا ونماذج الأعمال التي تدفع الاستثمار في التكنولوجيات الممكّنة التي ساهمت بشكل كبير في الابتكار التقني وتعزيز جذورها خلف الكثير من تقدم الصناعة. وللوفاء بهذا الطلب المتزايد، تبحث الشركات مثل Minder-Hightech باستمرار عن طرق للابتكار في تقطيع الوافر وإنتاج تقنيات جديدة.

تتكوّن عملية نقش الرقائق من فريقٍ من الخبراء ذوي المؤهلات العالية، والمهندسين المهرة جدًّا، والموظفين الذين يتمتعون بخبرة مهنية استثنائية ومهاراتٍ متميِّزة. وتتوفر منتجات علامتنا التجارية على نطاق واسع في الدول الصناعية حول العالم، ما يساعد عملاءنا على تحسين كفاءتهم، وخفض نفقاتهم، ورفع جودة منتجاتهم.

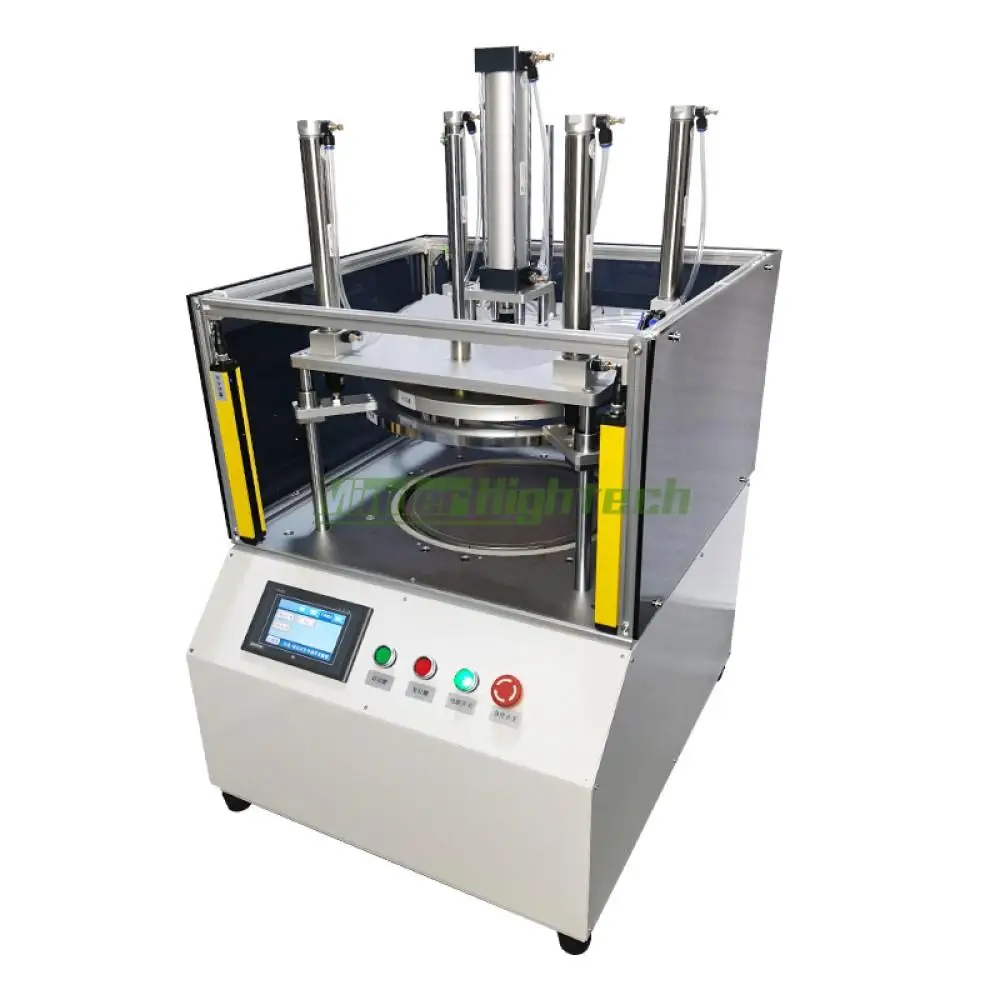

شركة ميندر-هايتك هي ممثل خدمي وتسويقي لمعدات التصنيع الإلكترونية ومعدات نقش الرقائق. ويمتد خبرتنا في بيع هذه المعدات إلى أكثر من ١٦ عامًا. وتركِّز الشركة على تزويد عملائها بحلولٍ متفوِّقةٍ وموثوقةٍ وشاملةٍ (من نقطة واحدة) لمعدات الآلات.

تشمل منتجاتنا الرئيسية ما يلي: نقش الرقائق (Wafer Etching)، آلة ربط الأسلاك (Wire Bonder)، منشار التقطيع (Dicing Saw)، معالجة سطح البلازما (Plasma Surface Treatment)، آلة إزالة الفوتوريزست (Photoresist Removal Machine)، المعالجة الحرارية السريعة (Rapid Thermal Processing)، النقش بالبلازما التفاعلي (RIE)، الترسيب الفيزيائي للبخار (PVD)، الترسيب الكيميائي للبخار (CVD)، الترسيب بالبلازما المُحفَّزة بالإنديكتيف (ICP)، الترسيب بالإلكترون المُسرَّع (EBEAM)، آلة اللحام المحوري المتوازي (Parallel Sealing Welder)، آلة إدخال الطرفيات (Terminal Insertion Machine)، آلات لف المكثِّفات (Capacitor Winding Machines)، وجهاز اختبار الربط (Bonding Tester)، وغيرها.

أصبحت علامة «ميندر-هايتك» التجارية شائعةً في عالم الصناعة. وبفضل خبرتنا الطويلة في مجال تآكل الرقائق (Wafer Etching) في حلول الماكينات وعلاقاتنا الراسخة مع العملاء في الخارج، أنشأنا منتج «ميندر-باك» الذي يركّز على الحلول الآلية الخاصة بالتغليف إضافةً إلى ماكينات متميّزة أخرى.

جميع الحقوق محفوظة © شركة قوانغتشو ميندر هاي تيك المحدودة